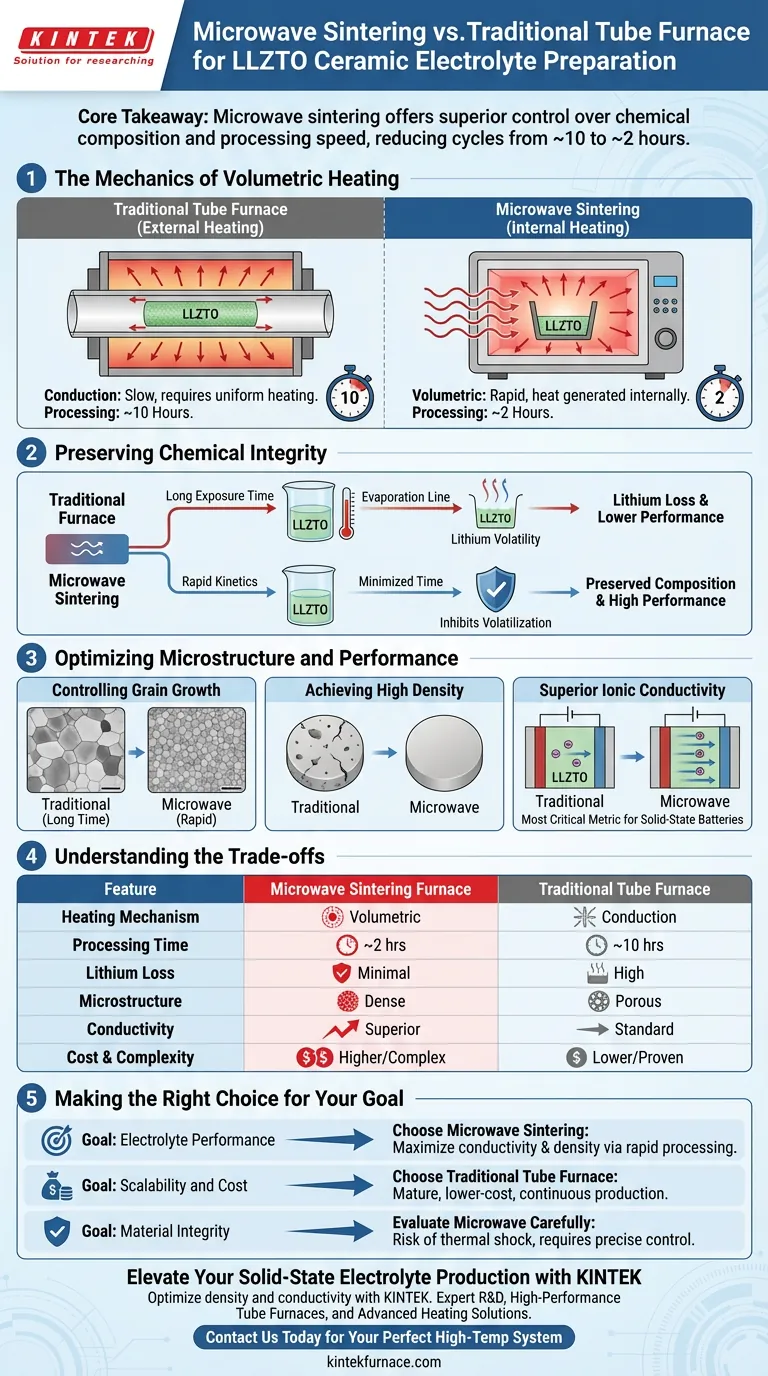

A sinterização por micro-ondas oferece controle superior sobre a composição química e a velocidade de processamento em comparação com os fornos tubulares tradicionais de alta temperatura. Ao utilizar o aquecimento volumétrico, a sinterização por micro-ondas pode reduzir os ciclos de processamento de aproximadamente 10 horas para apenas 2 horas, um fator crítico na prevenção da perda de lítio e na garantia do desempenho ideal dos eletrólitos cerâmicos de LLZTO.

Ponto Principal Enquanto os fornos tubulares tradicionais dependem da condução de calor externa, a sinterização por micro-ondas gera calor internamente no material. Esse aquecimento interno rápido resolve o principal desafio da síntese de LLZTO — a volatilização do lítio — resultando em uma cerâmica mais densa com maior condutividade iônica.

A Mecânica do Aquecimento Volumétrico

Aquecimento Interno vs. Externo

Fornos tubulares tradicionais aquecem materiais de fora para dentro usando elementos de aquecimento. Isso depende da condução térmica, que requer tempo para garantir que a temperatura seja uniforme em toda a amostra.

Penetração Instantânea

Em contraste, a sinterização por micro-ondas utiliza aquecimento volumétrico. As micro-ondas penetram o próprio material, fazendo com que as moléculas gerem calor internamente.

Cinética Rápida

Este mecanismo permite taxas de aquecimento significativamente mais rápidas. O ciclo total de sinterização pode ser drasticamente comprimido, muitas vezes reduzindo um processo de 10 horas para cerca de 2 horas.

Preservando a Integridade Química

O Problema da Volatilidade do Lítio

Um grande desafio na preparação de LLZTO (Óxido de Lítio Lantânio Zircônio Tântalo) é manter a estequiometria correta do lítio. Em altas temperaturas, o lítio tende a volatilizar (evaporar).

Reduzindo o Tempo de Exposição

Como os fornos tubulares tradicionais exigem longos tempos de permanência para garantir o aquecimento uniforme, eles aumentam o risco de perda de lítio.

A Solução de Micro-ondas

A cinética rápida da sinterização por micro-ondas minimiza o tempo que o material passa em temperaturas máximas. Isso efetivamente inibe a volatilização do lítio, preservando a composição química pretendida.

Otimizando a Microestrutura e o Desempenho

Controlando o Crescimento de Grãos

Tempos de aquecimento prolongados em fornos tradicionais podem levar a um crescimento de grãos anormal ou descontrolado. A sinterização por micro-ondas limita isso estritamente devido à sua velocidade.

Alcançando Alta Densidade

O processo promove alta densidade na cerâmica final. Eliminar poros é essencial para criar um eletrólito sólido que bloqueie dendritos e mantenha a integridade estrutural.

Condutividade Iônica Superior

A combinação de preservar o teor de lítio e alcançar uma microestrutura densa e uniforme se traduz diretamente em condutividade iônica superior, a métrica de desempenho mais crítica para eletrólitos de baterias de estado sólido.

Entendendo os Compromissos

Embora a sinterização por micro-ondas ofereça vantagens específicas para a química do LLZTO, é importante reconhecer os benefícios da tecnologia madura de fornos tubulares.

Custo e Complexidade

Equipamentos de sinterização por micro-ondas são geralmente mais caros do que fornos tubulares tradicionais. É uma tecnologia mais complexa que requer um investimento de capital significativo.

Sensibilidade ao Processamento

O aquecimento por micro-ondas requer manuseio cuidadoso. Como o aquecimento é muito rápido, há risco de choque térmico, que pode fazer com que o material cerâmico rache se os parâmetros do processo não forem perfeitamente ajustados.

A Estabilidade dos Fornos Tubulares

Fornos tubulares tradicionais são maduros, simples de operar e oferecem controle preciso de temperatura. Eles são excelentes para produção contínua e em larga escala onde a velocidade extrema da sinterização por micro-ondas é menos crítica do que o rendimento e a confiabilidade do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é o Desempenho do Eletrólito:

- Escolha a Sinterização por Micro-ondas para maximizar a condutividade iônica e a densidade, prevenindo a perda de lítio através do processamento rápido.

Se o seu foco principal é Escalabilidade e Custo:

- Escolha um Forno Tubular Tradicional para uma solução madura e de menor custo que suporta produção contínua e operação mais simples.

Se o seu foco principal é a Integridade do Material:

- Avalie cuidadosamente a Sinterização por Micro-ondas; embora melhore a densidade, as taxas de aquecimento rápidas exigem controle preciso para evitar que a cerâmica rache.

Especificamente para LLZTO, os benefícios químicos do aquecimento rápido por micro-ondas geralmente superam os custos de complexidade quando a alta condutividade é a prioridade.

Tabela Resumo:

| Característica | Forno de Sinterização por Micro-ondas | Forno Tubular Tradicional |

|---|---|---|

| Mecanismo de Aquecimento | Volumétrico (Interno) | Condução (Externo) |

| Tempo de Processamento | ~2 Horas (Rápido) | ~10 Horas (Lento) |

| Perda de Lítio | Mínima (Alta estequiometria) | Alta (Exposição ao calor mais longa) |

| Microestrutura | Densa, crescimento de grãos controlado | Risco de crescimento de grãos anormal |

| Condutividade | Condutividade iônica superior | Condutividade iônica padrão |

| Custo e Complexidade | Maior investimento/complexo | Menor custo/tecnologia comprovada |

Eleve a Produção do Seu Eletrólito de Estado Sólido com a KINTEK

Você está procurando otimizar a densidade e a condutividade dos seus eletrólitos cerâmicos de LLZTO? Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos Tubulares de alto desempenho e soluções avançadas de aquecimento personalizadas para ambientes de laboratório de precisão.

Se você precisa da cinética rápida de sistemas especializados ou da estabilidade confiável dos nossos fornos Muffle, Tubulares, Rotativos e a Vácuo personalizáveis, nossa equipe ajuda você a equilibrar custo, escalabilidade e integridade do material.

Pronto para refinar seu processo de sinterização? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas e encontrar o sistema de alta temperatura perfeito para o seu laboratório.

Guia Visual

Referências

- Chaozhong Wu, Xin Xie. Reoxidation of IF Steel Caused by Cr2O3-Based Stuffing Sand and Its Optimization. DOI: 10.3390/ma18173945

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função de um reator solvotérmico durante a síntese de Ir-TiO2? Melhorar a Dopagem e a Morfologia do Material

- Quais são os principais tipos de fornos de laboratório com base no tamanho? Encontre o Ajuste Perfeito para a Escala do Seu Laboratório

- Como a orientação perpendicular dos suportes de substrato beneficia o VTD? Maximize a Eficiência e o Controle Térmico

- Por que um forno de laboratório e o Bálsamo Canadense são usados juntos para lâminas de madeira? Domine as Técnicas Permanentes de Microscopia

- Qual o papel de um forno de resistência industrial tipo caixa na conversão de fósforo? Potencializando a Síntese de Materiais

- Qual é a importância da vedação dinâmica em um forno de crescimento de cristais de InP? Garanta integridade de pressão e controle de movimento

- Qual é o papel dos fornos de sinterização contínua ou RTP na formação de eletrodos de células solares? Otimize o seu processo de queima

- Quais são as vantagens de usar um sistema de pirólise assistida por micro-ondas a vácuo e baixa temperatura para LCP? (Guia Aprimorado)