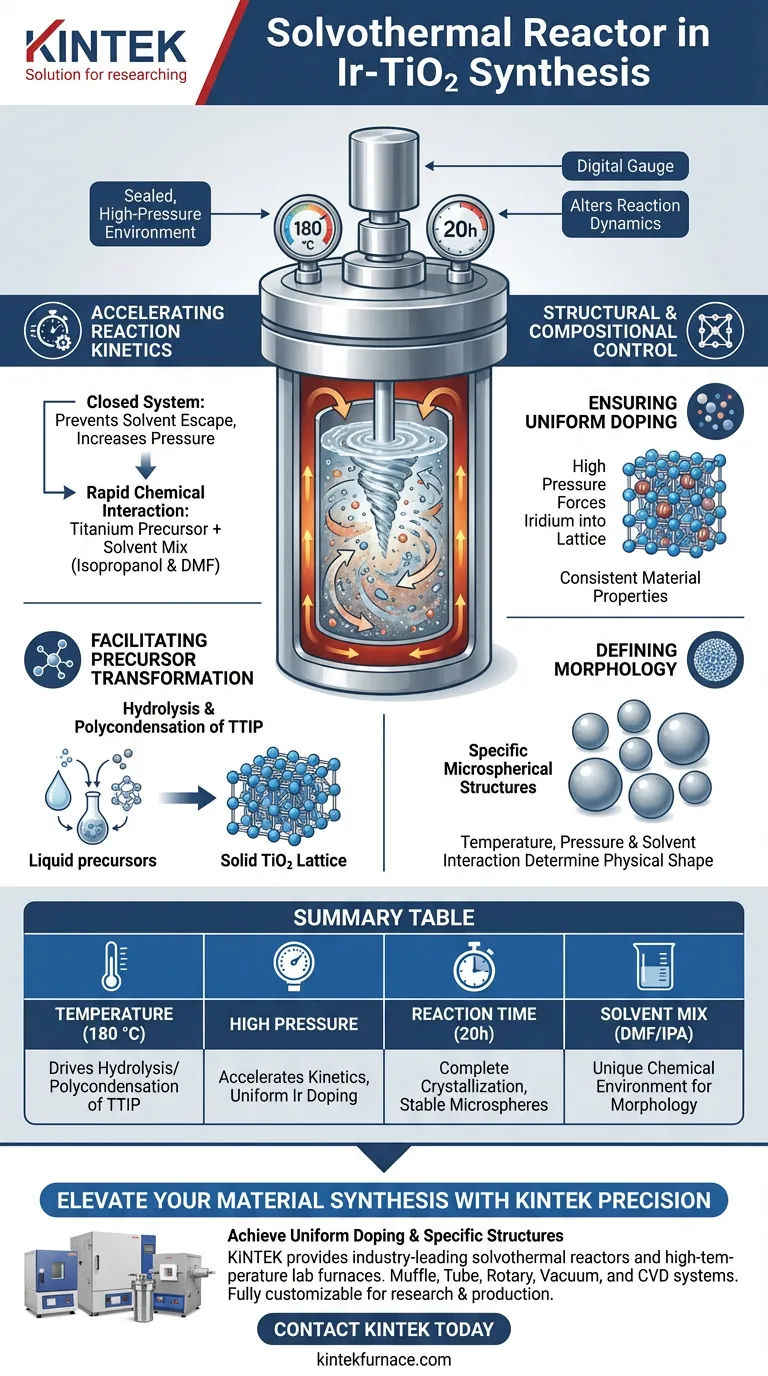

A principal função do reator solvotérmico durante a síntese de dióxido de titânio dopado com irídio (Ir-TiO2) é criar um ambiente selado e de alta pressão que altera fundamentalmente a dinâmica da reação. Ao manter uma temperatura tipicamente de 180 °C por 20 horas, o reator facilita a hidrólise e a policondensação de precursores de titânio, como o isopropóxido de titânio (TTIP), dentro de uma mistura de solventes específica.

Ao alavancar alta pressão e temperatura simultaneamente, o reator solvotérmico garante a dopagem uniforme de irídio e cria estruturas microssféricas específicas que métodos de aquecimento atmosférico padrão não conseguem produzir.

O Mecanismo da Síntese Solvotérmica

Acelerando a Cinética da Reação

O reator opera como um sistema fechado, o que impede a fuga de solventes e permite que a pressão aumente significativamente com o aumento da temperatura.

Este ambiente de alta pressão acelera a cinética da reação. Força a interação química entre o precursor de titânio e a mistura de solventes de isopropanol e dimetilformamida (DMF) a ocorrer mais rapidamente e de forma mais completa do que em condições de ar aberto.

Facilitando a Transformação do Precursor

Dentro do reator, as condições impulsionam especificamente a hidrólise e a policondensação do TTIP.

Esta transformação química é o passo fundamental na conversão do precursor líquido na estrutura de rede sólida de dióxido de titânio (TiO2).

Controle Estrutural e Composicional

Garantindo a Dopagem Uniforme

Um dos papéis críticos do reator solvotérmico é promover a dopagem ou carregamento uniforme de componentes de irídio na matriz de TiO2.

Sem a alta pressão forçando o irídio para dentro da rede durante a formação, a dopagem provavelmente seria desigual, levando a propriedades de material inconsistentes.

Definindo a Morfologia

As condições do reator não se tratam apenas da composição química; elas determinam a forma física do material final.

A combinação específica de alta temperatura, pressão e interação do solvente é essencial para formar morfologias microssféricas específicas, conferindo ao Ir-TiO2 sua estrutura física única.

Restrições e Considerações Operacionais

Controle Rigoroso de Parâmetros

O sucesso desta síntese depende fortemente da manutenção de condições exatas por um longo período.

O processo requer uma temperatura sustentada de 180 °C por 20 horas. Desvios deste perfil de tempo-temperatura podem interromper o processo de cristalização ou levar à dopagem incompleta.

Dependência do Solvente

A eficácia do reator está intimamente ligada ao sistema de solventes utilizado.

O mecanismo depende da interação entre isopropanol e dimetilformamida (DMF). O uso do reator sem esta mistura de solventes específica pode não gerar a pressão correta ou o ambiente químico necessário para as micrósferas desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua síntese de Ir-TiO2, considere o seguinte com base nos seus objetivos específicos:

- Se o seu foco principal é a Dopagem Uniforme: Certifique-se de que o selo do reator esteja perfeito para manter a alta pressão necessária para forçar o irídio uniformemente na matriz de TiO2.

- Se o seu foco principal é a Morfologia: Siga rigorosamente a proporção de solvente misto de isopropanol e DMF, pois essa interação dentro do reator impulsiona a forma microssférica.

O sucesso nesta síntese é definido pela capacidade do reator de manter um sistema fechado estável e de alta pressão durante toda a duração de 20 horas.

Tabela Resumo:

| Parâmetro Chave | Função na Síntese de Ir-TiO2 |

|---|---|

| Temperatura (180 °C) | Impulsiona a hidrólise e a policondensação de precursores de titânio (TTIP). |

| Alta Pressão | Acelera a cinética da reação e força a dopagem uniforme de irídio na rede. |

| Tempo de Reação (20h) | Garante a cristalização completa e a estabilidade estrutural das micrósferas. |

| Mistura de Solventes (DMF/IPA) | Cria o ambiente químico específico para morfologias físicas únicas. |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Alcançar dopagem uniforme e estruturas microssféricas específicas em Ir-TiO2 requer controle rigoroso sobre pressão e temperatura. A KINTEK fornece reatores solvotérmicos e fornos de laboratório de alta temperatura líderes na indústria, projetados para atender a esses padrões rigorosos.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção. Não deixe que as limitações de equipamentos restrinjam sua inovação — faça parceria com a KINTEK para soluções térmicas confiáveis e de alto desempenho.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Harnessing Visible Light: Unraveling the Photocatalytic Water Splitting Activity of Ir–TiO<sub>2</sub>. DOI: 10.1021/acsaem.5c01776

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é o propósito de usar uma atmosfera protetora de Argônio (Ar 5.0)? Garantir o Resfriamento Livre de Oxidação

- Quais são os principais tipos de fornos de sinterização? Encontre a Combinação Perfeita para Seus Materiais

- Qual papel um forno industrial desempenha no pré-tratamento da casca de palma de óleo para biochar? Garanta a Qualidade Máxima da Biomassa

- Quais são as três principais categorias de métodos de deposição de filmes finos? Guia Essencial para Engenheiros de Materiais

- Qual é a importância do tratamento térmico para NCM811 Rico em Ni? Domine a Síntese Precisa de Cátodos de Bateria

- O que é um forno contínuo? A solução de alto volume para processamento térmico eficiente

- Por que um processo de revenimento múltiplo a alta temperatura é necessário para aços de alto teor de cobalto? Obtenha Dureza e Estabilidade Máximas

- Quais condições de processamento principais um forno de alta temperatura de laboratório fornece? Otimizar Resultados de Cura de Geopolímeros