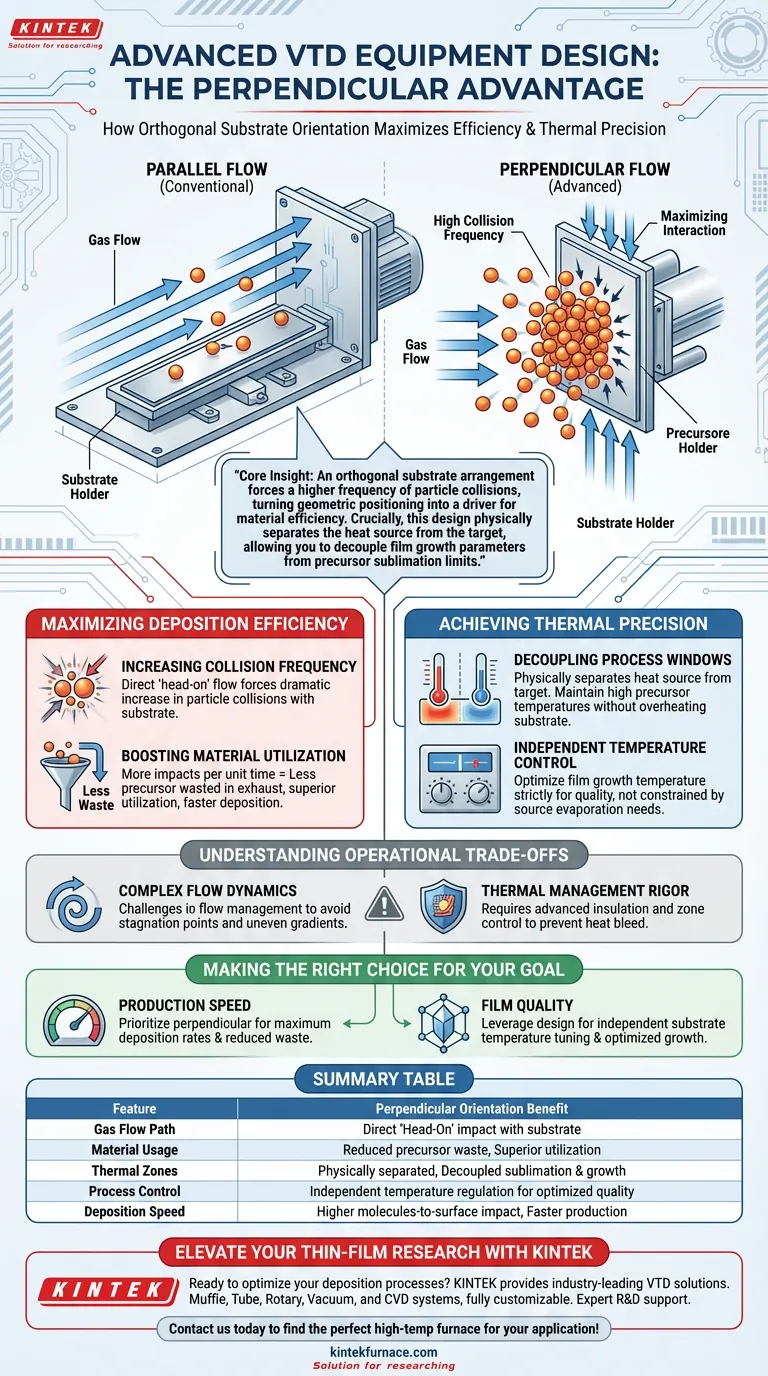

Em sistemas avançados de Deposição por Transporte de Vapor (VTD), a orientação dita a eficiência. Colocar o suporte do substrato perpendicular (ortogonal) ao fluxo de gás cria uma obstrução física direta no caminho do vapor. Essa disposição geométrica maximiza a interação entre o precursor ativo e a superfície alvo, resultando em taxas de deposição significativamente melhoradas e flexibilidade crítica do processo.

Insight Central: Um arranjo ortogonal do substrato força uma maior frequência de colisões de partículas, transformando o posicionamento geométrico em um impulsionador da eficiência do material. Crucialmente, este design separa fisicamente a fonte de calor do alvo, permitindo que você desacople os parâmetros de crescimento do filme dos limites de sublimação do precursor.

Maximizando a Eficiência de Deposição

Aumentando a Frequência de Colisão

Em uma configuração perpendicular, o fluxo de gás viaja diretamente em direção ao substrato, em vez de passar paralelamente a ele. Essa abordagem "frontal" força um aumento dramático na frequência de colisão entre os vapores precursores ativos e a superfície do substrato.

Aumentando a Utilização de Material

Como mais moléculas precursoras impactam a superfície por unidade de tempo, menos material é desperdiçado no fluxo de exaustão. Isso resulta em eficiência de utilização superior e taxas de deposição geral mais rápidas em comparação com designs de fluxo paralelo.

Alcançando Precisão Térmica

Desacoplando Janelas de Processo

Uma limitação importante no VTD padrão é a ligação térmica entre a fonte e o substrato. O design perpendicular facilita o desacoplamento das zonas térmicas. Você pode manter as altas temperaturas necessárias para a sublimação do precursor sem superaquecer inadvertidamente o substrato.

Controle Independente de Temperatura

Essa separação permite a regulação independente e precisa da temperatura do suporte do substrato. Consequentemente, os engenheiros ganham a flexibilidade de otimizar a janela de temperatura de crescimento do filme estritamente com base nos requisitos de qualidade do filme, em vez de serem limitados pelas necessidades de evaporação do material fonte.

Compreendendo os Trade-offs Operacionais

Complexidade da Dinâmica de Fluxo

Embora o fluxo ortogonal melhore a colisão, ele introduz desafios no gerenciamento do fluxo. Criar uma deposição uniforme em todo o substrato requer um design cuidadoso para evitar pontos de estagnação (onde o fluxo para no centro) ou gradientes irregulares nas bordas.

Rigor no Gerenciamento Térmico

O desacoplamento das temperaturas oferece flexibilidade, mas exige um sistema de controle mais sofisticado. O equipamento deve ser capaz de manter ambientes térmicos distintos em proximidade, exigindo isolamento avançado e controle de zona para evitar vazamento de calor entre a fonte e o substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta configuração de VTD se alinha com seus objetivos, considere suas necessidades primárias de processamento:

- Se seu foco principal é Velocidade de Produção: Priorize a orientação perpendicular para maximizar as taxas de deposição e reduzir o desperdício de precursor através de alta frequência de colisão.

- Se seu foco principal é Qualidade do Filme: Utilize este design para ajustar independentemente a temperatura do substrato, garantindo que o ambiente de crescimento seja otimizado, independentemente da volatilidade do material fonte.

O alinhamento perpendicular transforma o suporte do substrato de um alvo passivo em uma ferramenta ativa para otimização de processos.

Tabela Resumo:

| Recurso | Orientação Perpendicular (Ortogonal) | Benefício |

|---|---|---|

| Caminho do Fluxo de Gás | Impacto direto "frontal" com o substrato | Aumenta a frequência de colisão de partículas |

| Uso de Material | Redução de desperdício de precursor na exaustão | Eficiência superior de utilização de material |

| Zonas Térmicas | Fonte e substrato fisicamente separados | Desacopla a sublimação do crescimento do filme |

| Controle de Processo | Regulação independente de temperatura | Qualidade do filme e janelas de crescimento otimizadas |

| Velocidade de Deposição | Taxa de impacto de moléculas para superfície mais alta | Produção e vazão mais rápidas |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

Pronto para otimizar seus processos de deposição? A KINTEK oferece soluções VTD líderes na indústria, projetadas para precisão e eficiência. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e produção.

Se você precisa de controle independente de zona térmica ou utilização aprimorada de material, nossa equipe de especialistas está aqui para apoiar seu sucesso. Entre em contato conosco hoje para encontrar o forno de alta temperatura perfeito para sua aplicação!

Guia Visual

Referências

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens de usar um sistema de pirólise assistida por micro-ondas a vácuo e baixa temperatura para LCP? (Guia Aprimorado)

- Quais são as desvantagens da compactação a frio e da sinterização? Maior Porosidade e Propriedades Mecânicas Mais Fracas

- Que informações o TG-DTG fornece para o AASC? Analisar Estabilidade Térmica e Produtos de Hidratação

- Por que fragmentos de SiC são adicionados no sinterização por micro-ondas? Aumentar a uniformidade do aquecimento e prevenir rachaduras em cerâmicas porosas

- Por que finas chapas de ferro são colocadas com amostras de pelotas de minério de ferro? Garanta a precisão dos dados em experimentos de amolecimento sob carga

- Como os fornos de alta temperatura de laboratório e o resfriamento a ar se coordenam na síntese de o-LISO? Domine a Transição Térmica

- Qual é a função do nitrogênio de alta pureza (N2) durante a fase de aquecimento da oxidação da magnetita? Proteja seus dados.

- Que condições de processamento um forno de aquecimento industrial fornece durante a forja a quente? Otimizar ligas Fe-Mn-Si