Em sua essência, as principais desvantagens da compactação a frio e da sinterização são a maior porosidade residual e o potencial para estruturas de grãos mais grosseiras. Esses fatores comprometem diretamente o desempenho mecânico da peça final, reduzindo sua resistência e durabilidade em comparação com componentes fabricados por métodos alternativos como a prensagem a quente.

As limitações da compactação a frio e da sinterização são uma troca direta por seus principais benefícios: custo-benefício e escalabilidade. Entender essa troca é essencial para selecionar o processo de fabricação correto para seu material e aplicação.

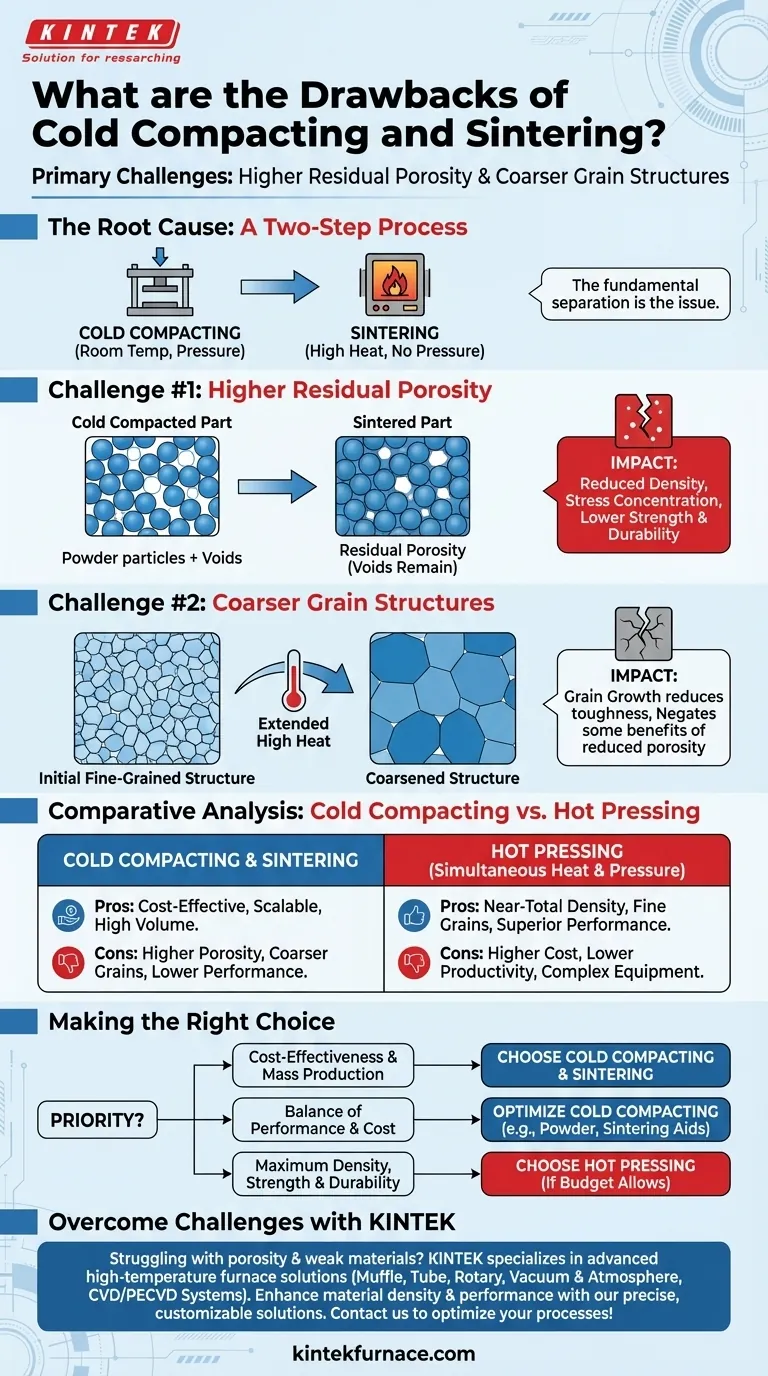

A Causa Raiz: Um Processo de Duas Etapas

As desvantagens desse método decorrem da separação fundamental de suas duas etapas principais: compactar o pó do material à temperatura ambiente e depois aquecê-lo (sinterização) sem pressão.

O Problema da Porosidade

Quando o pó de metal ou cerâmica é prensado à temperatura ambiente, pequenos vazios ou poros permanecem inevitavelmente entre as partículas. Embora a etapa subsequente de sinterização use calor para ligar as partículas e encolher esses vazios, muitas vezes ela não consegue eliminá-los completamente.

Essa porosidade residual é a desvantagem mais significativa. Esses vazios internos reduzem a densidade geral do material e atuam como pontos de concentração de tensão, tornando o componente mais suscetível à fratura sob carga.

O Impacto nas Propriedades Mecânicas

A consequência direta de uma maior porosidade é uma redução na resistência mecânica e durabilidade. Uma peça menos densa simplesmente tem menos material em sua seção transversal para resistir à força, levando a menor resistência à tração, resistência à fadiga e tenacidade geral.

O Dilema da Sinterização: Calor vs. Tamanho do Grão

Para combater a porosidade, os engenheiros podem aumentar a temperatura de sinterização ou estender o tempo que a peça é mantida nessa temperatura. No entanto, essa solução introduz outro problema.

A Consequência das Altas Temperaturas

Expor o material a altas temperaturas por longos períodos estimula o crescimento do grão. Os grãos cristalinos individuais dentro do material se fundem e crescem, um processo conhecido como envelhecimento (coarsening).

Por Que Estruturas de Grãos Mais Grossas São uma Desvantagem

Para a maioria dos materiais de engenharia, uma microestrutura de grão fino é desejável. Grãos menores fornecem melhor resistência e tenacidade. As estruturas de grãos mais grosseiras resultantes da sinterização agressiva podem, portanto, anular alguns dos benefícios obtidos pela redução da porosidade, resultando em um produto final mais fraco.

Entendendo as Trocas: Compactação a Frio vs. Prensagem a Quente

As desvantagens da compactação a frio e da sinterização são melhor compreendidas quando comparadas a uma alternativa como a prensagem a quente, onde calor e pressão são aplicados simultaneamente.

Onde a Compactação a Frio se Destaca: Custo e Escala

A compactação a frio é um processo mais simples, rápido e econômico. O equipamento é menos complexo e, como as etapas são separadas, elas podem ser otimizadas para produção em grande volume. Isso a torna a escolha superior para a fabricação de grandes quantidades de peças onde o desempenho final não é a única consideração.

Onde a Prensagem a Quente Vence: Desempenho Final

A prensagem a quente se destaca na produção de peças com densidade quase total e estruturas de grãos extremamente finas. Aplicar pressão durante o aquecimento torna muito mais eficaz a eliminação de poros sem exigir as altas temperaturas que causam o crescimento dos grãos. Isso resulta em propriedades mecânicas superiores, mas tem o custo de menor produtividade e despesas significativamente maiores com equipamentos e energia.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto requer alinhar suas características inerentes com os objetivos mais críticos do seu projeto.

- Se seu foco principal for custo-benefício e produção em massa: A compactação a frio e a sinterização são a escolha clara e lógica.

- Se seu foco principal for alcançar densidade máxima do material, resistência e durabilidade: A prensagem a quente é a solução técnica superior, desde que o orçamento possa suportá-la.

- Se você precisa de um equilíbrio entre bom desempenho e custo razoável: A otimização do processo de compactação a frio e sinterização (por exemplo, seleção de pó, auxiliares de sinterização) pode oferecer o melhor compromisso.

Em última análise, a escolha de um método de fabricação envolve aceitar intencionalmente um conjunto específico de trocas para atender aos seus objetivos mais importantes.

Tabela Resumo:

| Desvantagem | Impacto no Material |

|---|---|

| Maior Porosidade Residual | Reduz a densidade, aumenta a concentração de tensão e diminui a resistência à tração e a resistência à fadiga |

| Estruturas de Grãos Mais Grosseiras | Diminui a tenacidade do material e o desempenho mecânico geral devido ao crescimento do grão durante a sinterização |

Com problemas de porosidade e materiais fracos em seus processos de laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura para superar esses desafios. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a densidade e o desempenho do material. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de sinterização e compactação para resultados superiores!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores