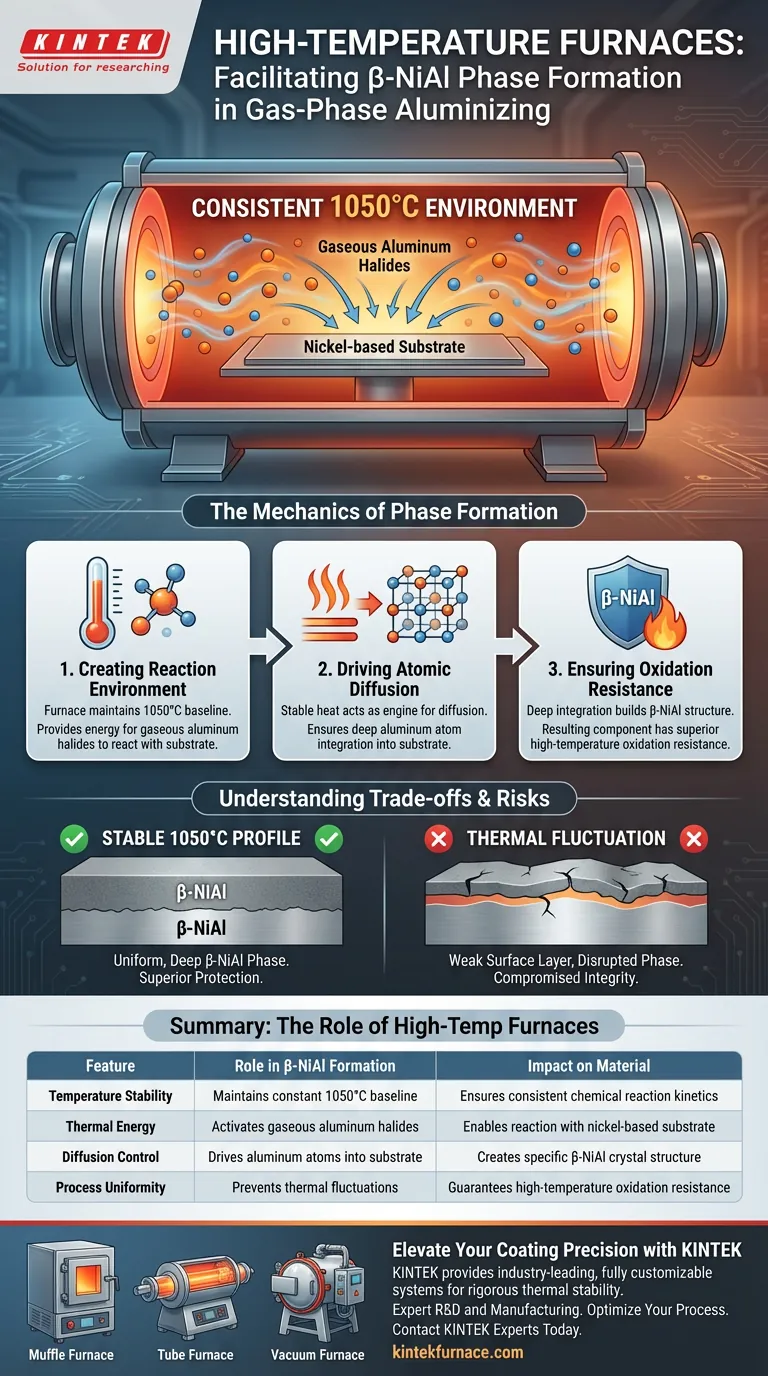

Os fornos de alta temperatura servem como o catalisador crítico para a criação da fase $\beta$-NiAl, mantendo um ambiente preciso e consistente a 1050°C. Este perfil térmico específico permite a reação química necessária entre os haletos de alumínio gasosos e o substrato à base de níquel, impulsionando a difusão de alumínio necessária para formar a estrutura cristalina correta.

O sucesso da aluminização em fase gasosa depende fundamentalmente da estabilidade térmica. Um ambiente consistente de 1050°C não é apenas um catalisador, mas um requisito estrutural para impulsionar a difusão que garante a resistência à oxidação em alta temperatura.

A Mecânica da Formação de Fase

Criação do Ambiente de Reação

A função principal do forno é estabelecer uma linha de base consistente de 1050°C.

Esta temperatura é inegociável para o processo. Ela fornece a energia necessária para que os haletos de alumínio gasosos reajam quimicamente de forma eficaz com o substrato à base de níquel.

Impulsionando a Difusão Atômica

O calor atua como o motor da difusão neste processo.

O perfil de calor estável do forno garante que os átomos de alumínio não apenas se assentem na superfície, mas também se difundam corretamente no substrato. Essa integração atômica profunda é o que constrói a estrutura cristalina específica de $\beta$-NiAl.

Garantindo Resistência à Oxidação

O objetivo final deste processo térmico é a longevidade do material.

Ao manter rigorosamente a estrutura cristalina através de calor controlado, o forno garante que o componente resultante tenha uma resistência superior à oxidação em alta temperatura.

Compreendendo as Compensações

O Risco de Flutuação Térmica

Se o forno falhar em manter um perfil estável de 1050°C, a integridade do revestimento é comprometida.

Quedas de temperatura podem impedir que o alumínio se difunda o suficiente, resultando em uma camada superficial fraca. Inversamente, flutuações excessivas podem interromper a formação da fase uniforme de $\beta$-NiAl, reduzindo a vida útil do componente.

Fazendo a Escolha Certa para o Seu Processo

Para garantir os melhores resultados de aluminização, concentre-se nas capacidades térmicas do seu equipamento.

- Se o seu foco principal é a integridade do revestimento: Garanta que seu forno possa manter um perfil de calor estritamente estável para garantir a difusão atômica correta.

- Se o seu foco principal é a eficiência da reação: Verifique se o sistema pode sustentar a linha de base de 1050°C necessária para ativar os haletos de alumínio gasosos.

A precisão no gerenciamento térmico é o fator definidor entre um revestimento padrão e uma proteção de superfície superior.

Tabela Resumo:

| Característica | Papel na Formação de β-NiAl | Impacto no Material |

|---|---|---|

| Estabilidade de Temperatura | Mantém uma linha de base constante de 1050°C | Garante cinética de reação química consistente |

| Energia Térmica | Ativa os haletos de alumínio gasosos | Permite a reação com o substrato à base de níquel |

| Controle de Difusão | Impulsiona os átomos de alumínio para o substrato | Cria a estrutura cristalina específica de $\beta$-NiAl |

| Uniformidade do Processo | Previne flutuações térmicas | Garante resistência à oxidação em alta temperatura |

Eleve a Precisão do Seu Revestimento com a KINTEK

Não deixe que as flutuações térmicas comprometam a integridade do seu revestimento. A KINTEK fornece sistemas de fornos Muffle, Tubulares e a Vácuo líderes na indústria, projetados especificamente para manter a rigorosa estabilidade térmica necessária para a aluminização em fase gasosa.

Apoiadas por P&D e fabricação de especialistas, nossas soluções de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de difusão e CVD. Garanta resistência superior à oxidação para seus componentes com equipamentos projetados para precisão.

Entre em Contato com os Especialistas da KINTEK Hoje Mesmo para Otimizar Seu Processo

Guia Visual

Referências

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno de laboratório é usado para secagem a 80 °C antes da sinterização de membranas NASICON? Garanta a Integridade Estrutural

- Por que é necessário um controle preciso das taxas de fluxo do gás transportador para a ativação do hidrocarvão? Otimizar o Rendimento e a Pureza do Carbono

- Quais condições de processamento principais um forno de alta temperatura de laboratório fornece? Otimizar Resultados de Cura de Geopolímeros

- Qual é o propósito de usar um forno de secagem a ar forçado a 100 °C? Otimizar a Síntese de Compósitos Fe3O4@Fe-AC

- Qual é a técnica de transporte químico em fase vapor? Um Guia para o Crescimento de Cristais de Alta Pureza

- Quais são as funções específicas de uma mistura gasosa fluente de 5% H2/Ar? Redução Térmica Mestra de Nanopartículas

- Qual é o principal objetivo da pirólise de alta temperatura? Desbloqueie a Remoção Superior de PFAS com Hidrofobicidade Aprimorada

- Por que o processo de selagem a vácuo é necessário para a síntese de cristais únicos de TaAs2? Garantindo a Pureza no Método CVT