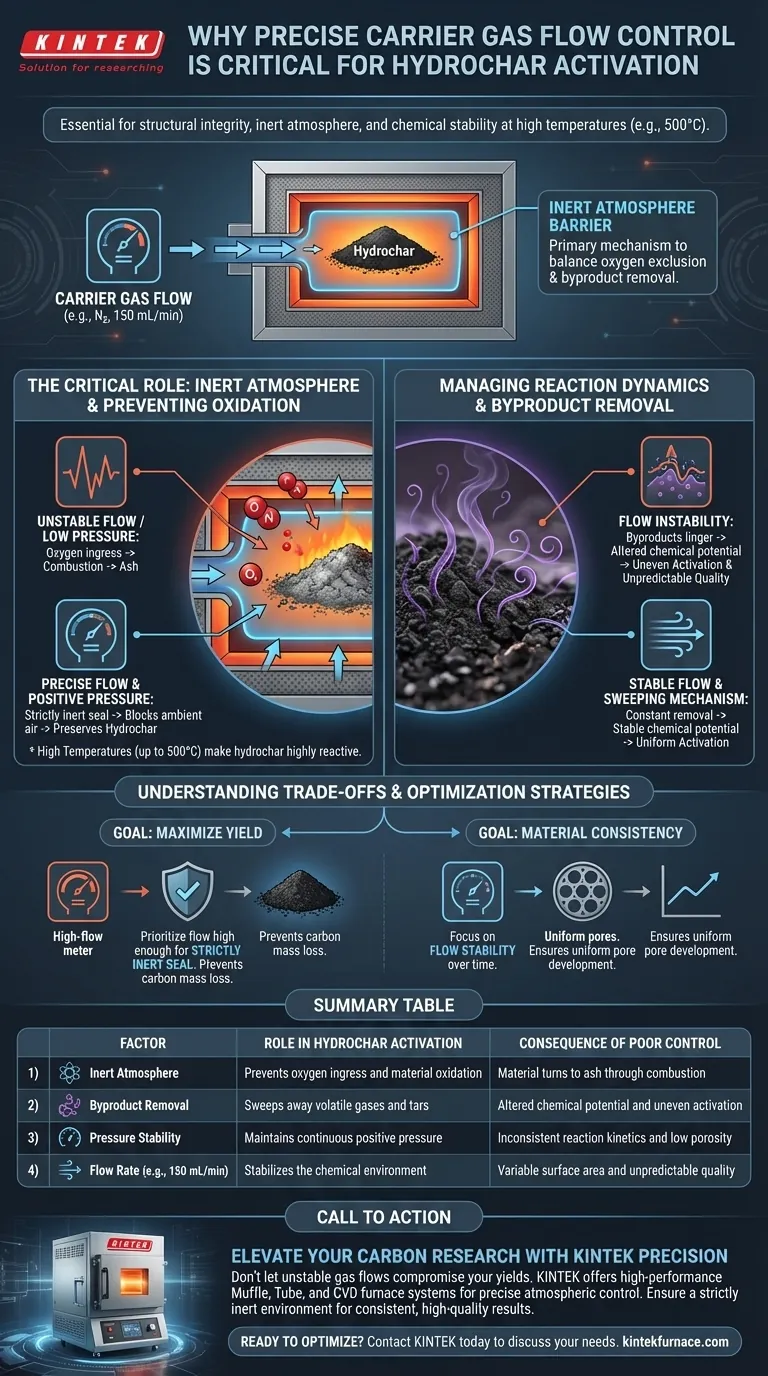

O controle preciso das taxas de fluxo do gás transportador é essencial para preservar a integridade estrutural do hidrocarvão durante a ativação em alta temperatura. Um fluxo específico e estável — como 150 mL/min — é necessário para criar e manter uma atmosfera estritamente inerte que impede a queima do material, ao mesmo tempo que estabiliza o ambiente químico.

A regulação do gás transportador é o principal mecanismo para controlar as condições da reação. Ele equilibra a exclusão absoluta de oxigênio para evitar a combustão com a remoção necessária de subprodutos voláteis para garantir uma ativação consistente.

O Papel Crítico da Atmosfera Inerte

Prevenindo a Oxidação Catastrófica

Em temperaturas de ativação que atingem 500 °C, o hidrocarvão é altamente reativo. Sem uma barreira de gás inerte (como nitrogênio) controlada com precisão, o material de carbono é suscetível à oxidação excessiva.

Evitando a Combustão

Se a taxa de fluxo flutuar ou cair demais, o oxigênio pode invadir o ambiente do forno. Isso leva à combustão, que efetivamente transforma seu valioso hidrocarvão em cinzas, em vez de carvão ativado.

Garantindo um Ambiente "Estritamente Inerte"

A referência destaca especificamente a necessidade de uma atmosfera estritamente inerte. O controle preciso do fluxo garante uma pressão positiva contínua que bloqueia fisicamente o ar ambiente de entrar na zona de reação.

Gerenciando a Dinâmica da Reação

Remoção de Subprodutos Gasosos

Durante a ativação, o hidrocarvão libera gases voláteis e alcatrões. Uma taxa de fluxo estável atua como um mecanismo de varredura, removendo efetivamente esses subprodutos gasosos da zona de reação imediata.

Estabilizando o Potencial Químico

Se os subprodutos forem permitidos a permanecer, eles alteram o equilíbrio químico perto da superfície do hidrocarvão. Ao eliminar esses subprodutos a uma taxa constante, o gás transportador mantém um potencial químico estável, garantindo que a reação de ativação prossiga uniformemente.

Compreendendo as Compensações

O Risco de Instabilidade do Fluxo

A exigência de controle "preciso" implica que desvios em qualquer direção são prejudiciais.

Cinética de Reação Inconsistente

Se o fluxo não for estável, a remoção de subprodutos torna-se inconsistente. Isso leva a um potencial químico variável, resultando em ativação desigual e área de superfície ou porosidade imprevisível no produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de ativação de hidrocarvão, ajuste sua estratégia de controle de fluxo com base em seus alvos de qualidade específicos:

- Se seu foco principal é Maximizar o Rendimento: Priorize uma taxa de fluxo alta o suficiente para garantir um selo estritamente inerte, evitando qualquer perda de massa de carbono por oxidação ou combustão.

- Se seu foco principal é a Consistência do Material: Concentre-se na estabilidade do fluxo ao longo do tempo para garantir um potencial químico constante e um desenvolvimento uniforme dos poros em toda a amostra.

Dominar a taxa de fluxo é o primeiro passo para transformar hidrocarvão bruto em um material de alto desempenho.

Tabela Resumo:

| Fator | Papel na Ativação do Hidrocarvão | Consequência de Controle Inadequado |

|---|---|---|

| Atmosfera Inerte | Previne a entrada de oxigênio e a oxidação do material | Material se transforma em cinzas por combustão |

| Remoção de Subprodutos | Varre gases voláteis e alcatrões | Potencial químico alterado e ativação desigual |

| Estabilidade de Pressão | Mantém pressão positiva contínua | Cinética de reação inconsistente e baixa porosidade |

| Taxa de Fluxo (por exemplo, 150 mL/min) | Estabiliza o ambiente químico | Área de superfície variável e qualidade imprevisível |

Eleve sua Pesquisa de Carbono com a Precisão KINTEK

Não deixe que fluxos de gás instáveis comprometam o rendimento do seu material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos de Muffle, Tubo e CVD de alto desempenho, projetados especificamente para controle atmosférico preciso. Seja ativando hidrocarvão ou sintetizando materiais avançados, nossas soluções de laboratório personalizáveis garantem o ambiente estritamente inerte que você precisa para resultados consistentes e de alta qualidade.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos!

Guia Visual

Referências

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Por que o XPS é usado para analisar catalisadores de manganês? Domine os Estados de Valência da Superfície para Maior Reatividade

- Como funciona um forno de várias velocidades? Alcance Conforto e Eficiência Máximos

- Qual o papel de uma instalação laboratorial no estabelecimento do balanço de massa para uma operação de coqueificação? Aumentar a Eficiência.

- Qual papel um ambiente de aquecimento de alta temperatura desempenha na síntese hidrotermal de cristais de zeólita ZSM-5?

- Por que a secagem em alta temperatura de partículas de NaCl é necessária? Prevenir defeitos de espuma de alumínio e garantir a integridade

- Como a aproximação de Padé de primeira ordem aborda os desafios técnicos nos modelos de regulação de temperatura de fornos elétricos?

- Como um sistema de Sinterização por Flash (FS) melhora a eficiência? Desbloqueie a Produção Rápida para Compósitos de Dборo de Titânio