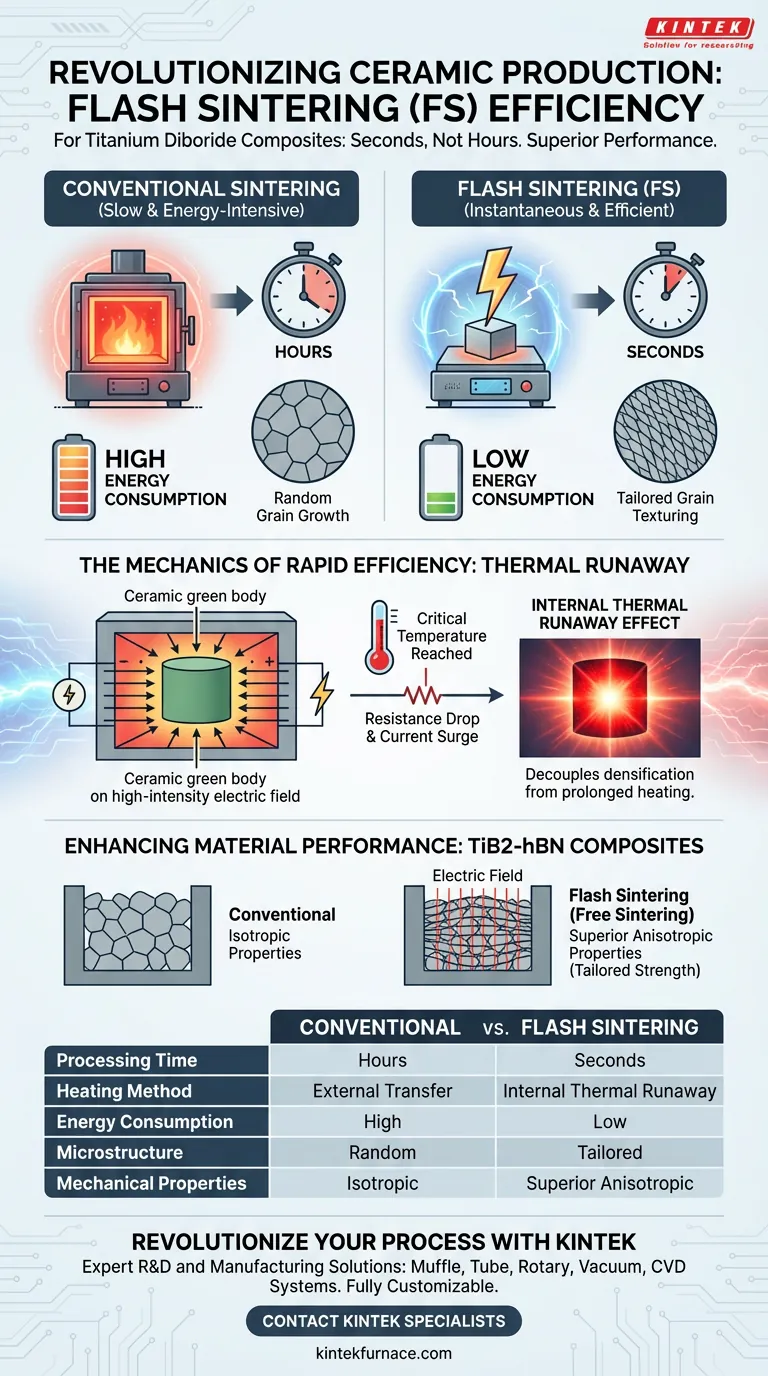

Os sistemas de Sinterização por Flash (FS) transformam fundamentalmente a eficiência da produção ao aplicar um campo elétrico de alta intensidade ao corpo verde cerâmico, desencadeando um efeito de fuga térmica que densifica o material em segundos, em vez de horas. Este processo reduz drasticamente o consumo de energia, ao mesmo tempo que desbloqueia propriedades mecânicas superiores em compósitos de Dборo de Titânio através de um controle microestrutural único.

Ao alavancar a fuga térmica induzida eletricamente, a Sinterização por Flash desacopla a densificação de ciclos de aquecimento prolongados. Isso permite um processamento quase instantâneo que economiza energia e possibilita texturização de grãos específica, indisponível em métodos convencionais.

A Mecânica da Eficiência Rápida

Desencadeando a Fuga Térmica

A eficiência central de um sistema FS reside na sua capacidade de contornar o atraso térmico tradicional. O sistema aplica um campo elétrico de alta intensidade ao material. Uma vez que o forno atinge uma temperatura crítica específica, a resistência do material cai, permitindo que a corrente flua através dele.

Densificação em Segundos

Este fluxo cria um efeito de fuga térmica, aquecendo internamente o material rapidamente. Consequentemente, o corpo cerâmico densifica em questão de segundos. Isso cria uma redução massiva no tempo de ciclo em comparação com a sinterização convencional, que depende da transferência lenta de calor externo.

Redução Drástica de Energia

Como o processo é quase instantâneo, a energia total necessária para manter altas temperaturas é significativamente reduzida. O sistema cria uma ligação direta entre a entrada elétrica e a consolidação do material, eliminando o desperdício de energia em longas permanências no forno.

Aprimorando o Desempenho do Material

Textura de Grãos Controlada

Além da velocidade, os sistemas FS oferecem vantagens distintas e únicas para materiais compósitos como o Dборo de Titânio-Nitreto de Boro hexagonal (TiB2-hBN). Quando processado sem as restrições físicas de moldes de grafite, o campo elétrico influencia diretamente a microestrutura.

Propriedades Mecânicas Anisotrópicas

Este processo induz arrananjos de textura de grãos específicos dentro do compósito. Como resultado, o material exibe propriedades mecânicas anisotrópicas superiores — o que significa que sua resistência e desempenho podem ser adaptados para serem maiores em direções específicas, otimizando-o para aplicações especializadas.

Considerações Operacionais e Compromissos

A Necessidade da Temperatura Crítica

Embora rápido, o processo não é puramente elétrico. O sistema ainda requer um forno para atingir uma temperatura limite crítica para iniciar o efeito. Os ganhos de eficiência são realizados apenas após este ponto de início ser alcançado.

Restrições de Molde

Os efeitos de texturização superiores observados em compósitos de TiB2-hBN dependem da ausência de restrições de moldes de grafite. Para alcançar as propriedades anisotrópicas específicas descritas, a ferramenta e a configuração devem permitir esta condição de sinterização "livre", o que pode exigir procedimentos de manuseio diferentes dos métodos assistidos por pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de um sistema de Sinterização por Flash para sua linha de produção, alinhe seus parâmetros de processo com seus objetivos finais específicos:

- Se o seu foco principal é a Eficiência Energética: Calibre seu sistema para atingir rapidamente a temperatura de início crítica para desencadear a fuga térmica, minimizando o tempo total do forno e maximizando a produção.

- Se o seu foco principal é o Desempenho do Material: Remova as restrições de moldes de grafite para permitir que o campo elétrico induza o alinhamento de grãos específico, resultando em resistência anisotrópica superior para compósitos de TiB2-hBN.

A Sinterização por Flash oferece uma rara convergência de velocidade e qualidade, transformando o estágio de processamento de um gargalo de produção em uma ferramenta para engenharia microestrutural.

Tabela Resumo:

| Característica | Sinterização Convencional | Sinterização por Flash (FS) |

|---|---|---|

| Tempo de Processamento | Horas | Segundos |

| Método de Aquecimento | Transferência de calor externa | Fuga térmica interna |

| Consumo de Energia | Alto (permanências prolongadas) | Baixo (instantâneo) |

| Microestrutura | Crescimento aleatório de grãos | Texturização de grãos sob medida |

| Propriedades Mecânicas | Isotrópicas | Anisotrópicas Superiores |

Revolucione Seu Processamento de Materiais com a KINTEK

Transite de gargalos de produção para engenharia microestrutural de alta velocidade com a KINTEK. Como líder em P&D e fabricação especializada, fornecemos soluções de laboratório de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para seus requisitos específicos de pesquisa ou produção.

Seja seu objetivo reduzir custos de energia ou projetar propriedades anisotrópicas superiores em compósitos de Dборo de Titânio, a KINTEK fornece a tecnologia de aquecimento de precisão que você precisa para ter sucesso. Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossos fornos de alta temperatura personalizáveis podem otimizar seu fluxo de trabalho de laboratório.

Guia Visual

Referências

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual papel o forno a vácuo desempenha no pós-tratamento de revestimentos de nano-hidroxiapatita? Garante Integridade sem Rachaduras

- Por que o processo de têmpera com água é necessário para ligas de alta entropia? Mestre a pureza de fase e a integridade microestrutural

- Como um forno de secagem por jacto de ar facilita as propriedades superamfóbicas dos aerogéis SAMS? Controlo Essencial de Calor

- Como os sistemas de oxidação de superfície melhoram o desempenho da interface das fibras grafíticas? Maximize a resistência do compósito

- Qual o papel de um forno de resistência de grafite de alta potência no tratamento de cerâmica de SiC? Alcance Cristalização Perfeita

- Como as indústrias aeroespaciais se beneficiam de fornos de alta temperatura? Desbloqueie Força e Durabilidade Superiores

- Qual é a função do forno de recozimento? Controle Estrategicamente as Propriedades do Material para Confiabilidade

- Por que é necessária uma pressão de 10^-6 mbar para PLD de CZTS? Garanta a deposição de filmes finos puros e de alta eficiência