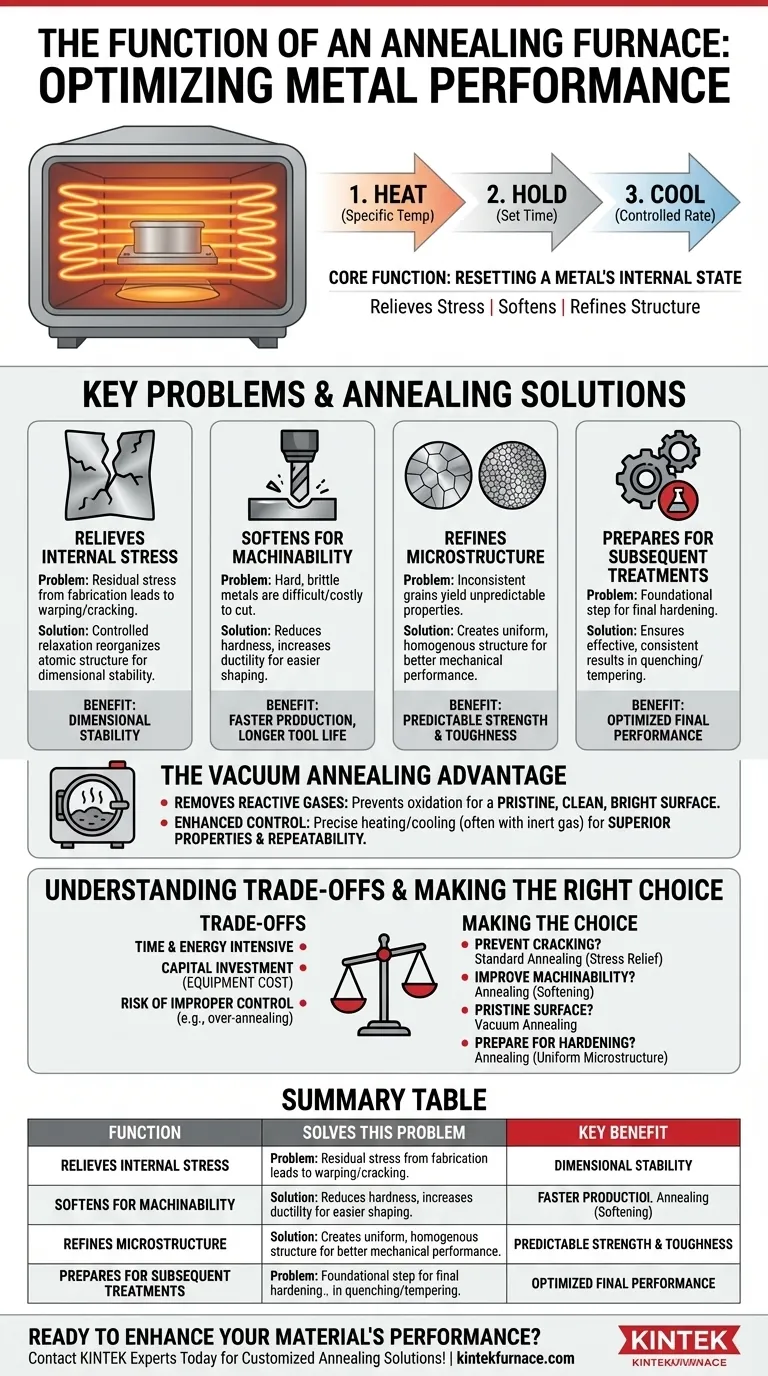

Em sua essência, um forno de recozimento é uma ferramenta para redefinir o estado interno de um metal. É um forno especializado que aquece um metal a uma temperatura específica, o mantém lá por um tempo determinado e depois o resfria a uma taxa controlada. Este processo alivia tensões internas, amolece o metal, refina sua estrutura interna e o prepara para as etapas subsequentes de fabricação.

Embora muitas vezes visto apenas como um processo de "amolecimento", o recozimento é uma etapa de engenharia estratégica. Seu principal objetivo é corrigir os defeitos estruturais introduzidos pela fabricação anterior e preparar o material para um desempenho ideal em sua aplicação final.

Os Principais Problemas que o Recozimento Resolve

O processo de recozimento não é uma etapa arbitrária; é uma solução precisa para problemas comuns que surgem durante a fabricação de metais.

Aliviar o Estresse Interno

Processos como fundição, forjamento, laminação e soldagem criam um estresse residual significativo dentro da estrutura de um material. Esse estresse aprisionado pode fazer com que a peça de trabalho entorte, deforme ou até rache com o tempo ou durante a usinagem posterior.

O recozimento proporciona um período de "relaxamento" controlado, permitindo que a estrutura atômica do metal se reorganize em um estado de menor estresse, garantindo estabilidade dimensional.

Amolecimento para Usinabilidade

Materiais duros e quebradiços são difíceis e caros de cortar, perfurar ou moldar. O recozimento reduz a dureza e aumenta a ductilidade, tornando o metal significativamente mais fácil de usinar.

Isso não só acelera a produção e reduz o desgaste da ferramenta, mas também permite a criação de geometrias mais complexas.

Refinando a Microestrutura

As propriedades mecânicas de um metal, como resistência e tenacidade, são ditadas por sua estrutura de grãos interna. Os processos de fabricação podem criar estruturas de grãos inconsistentes, grosseiras ou indesejáveis.

O recozimento refina esses grãos, criando uma microestrutura mais uniforme e homogênea. Isso se traduz diretamente em um desempenho mecânico mais previsível e aprimorado.

Preparação para Tratamentos Subsequentes

O recozimento é frequentemente uma etapa fundamental para outros tratamentos térmicos. Por exemplo, para endurecer adequadamente uma peça de aço por têmpera, ela deve primeiro ter uma estrutura uniforme e de grãos finos.

O recozimento cria essa condição inicial ideal, garantindo que o processo final de endurecimento ou revenimento seja o mais eficaz e consistente possível.

Uma Variação Chave: O Forno de Recozimento a Vácuo

Embora o recozimento tradicional ocorra no ar, um forno a vácuo realiza o processo em um vácuo quase total, oferecendo vantagens distintas para aplicações sensíveis.

Por Que Usar Vácuo?

A principal razão para usar vácuo é remover oxigênio e outros gases reativos do ambiente. Isso impede completamente a oxidação e outras reações superficiais de ocorrerem durante o ciclo de alta temperatura.

O Benefício de uma Superfície Imaculada

Como não ocorre oxidação, as peças emergem de um forno a vácuo com uma superfície brilhante, limpa e lisa. Isso muitas vezes elimina a necessidade de etapas de pós-processamento, como jateamento ou limpeza ácida, economizando tempo e reduzindo custos.

Controle e Pureza Aprimorados

Os fornos a vácuo oferecem controle excepcionalmente preciso sobre as taxas de aquecimento e resfriamento. O resfriamento é frequentemente alcançado preenchendo a câmara com um gás inerte de alta pureza, como argônio ou nitrogênio.

Esse nível de controle resulta em propriedades de material superiores, estresse interno mínimo e alta repetibilidade do processo.

Compreendendo as Trocas

Embora poderoso, o recozimento é um processo com claras considerações operacionais que devem ser equilibradas em relação aos seus benefícios.

Consumo de Tempo e Energia

Os ciclos controlados, muitas vezes lentos, de aquecimento e resfriamento inerentes ao recozimento o tornam um processo demorado. A energia necessária para manter altas temperaturas por longos períodos também pode ser um custo operacional significativo.

Custo do Equipamento

Fornos de recozimento industriais, particularmente sistemas avançados como fornos a vácuo, representam um investimento de capital substancial. Esse custo deve ser justificado pela qualidade e desempenho exigidos do produto final.

O Risco de Controle Inadequado

O recozimento não é um processo "tamanho único". Usar a temperatura, o tempo de retenção ou a taxa de resfriamento errados pode ser prejudicial. Por exemplo, o super-recozimento pode causar crescimento excessivo de grãos, o que pode realmente reduzir a resistência e a tenacidade do material.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar o recozimento de forma eficaz requer alinhar o processo ao resultado desejado.

- Se seu foco principal é prevenir rachaduras ou deformações pós-soldagem: O recozimento padrão é essencial para aliviar o estresse residual na peça fabricada.

- Se seu foco principal é melhorar a usinabilidade de uma liga resistente: O recozimento para amolecer o material é sua solução mais direta e eficaz.

- Se seu foco principal é uma superfície perfeitamente limpa e brilhante em um material sensível: Um forno de recozimento a vácuo é a escolha superior para prevenir qualquer oxidação superficial.

- Se seu foco principal é preparar uma peça para um processo de endurecimento final: O recozimento cria a microestrutura uniforme necessária para um tratamento final consistente e eficaz.

Em última análise, usar um forno de recozimento corretamente é sobre controlar estrategicamente as propriedades internas de um material para garantir sua confiabilidade e desempenho.

Tabela Resumo:

| Função | Resolve Este Problema | Benefício Chave |

|---|---|---|

| Aliviar Estresse Interno | Empenamento/rachaduras da fabricação | Garante estabilidade dimensional |

| Amolecimento (Aumentar Ductilidade) | Usinagem difícil de metais duros | Melhora a usinabilidade, reduz o desgaste da ferramenta |

| Refinar Microestrutura | Propriedades inconsistentes do material | Cria desempenho uniforme e previsível |

| Preparar para Endurecimento Final | Tratamento térmico ineficaz | Garante resultados consistentes e ótimos |

Pronto para melhorar o desempenho e a confiabilidade do seu material?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de recozimento adaptadas às suas necessidades exclusivas. Seja você precisando de um forno de atmosfera padrão para alívio de estresse ou um forno a vácuo de alta pureza para materiais sensíveis à oxidação, nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos e Vácuo & Atmosfera — é apoiada por profundas capacidades de personalização.

Deixe-nos ajudá-lo a alcançar propriedades de material superiores e repetibilidade de processo. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo