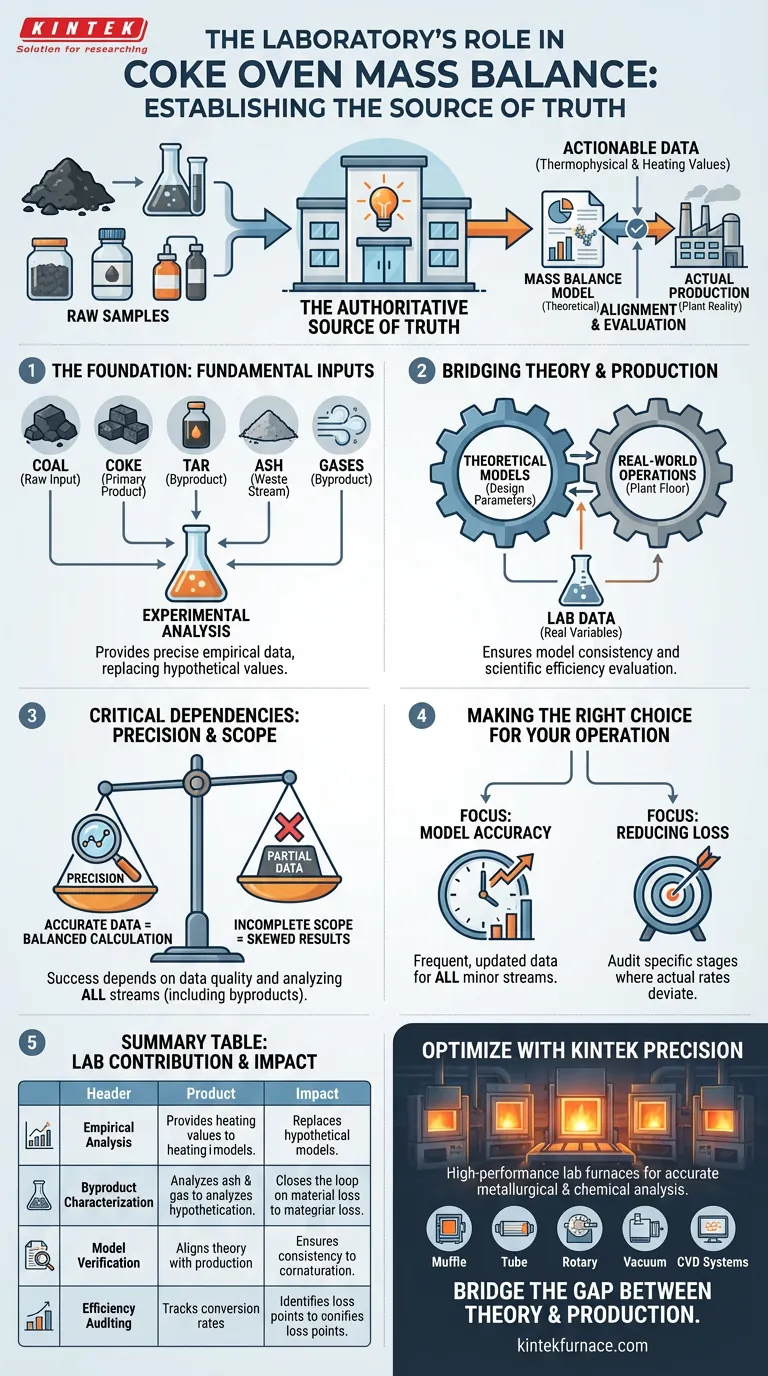

O laboratório serve como a fonte autoritativa da verdade para o estabelecimento de um balanço de massa preciso em operações de coqueificação. É responsável por gerar os dados termofísicos críticos e os valores caloríficos para todos os materiais do processo — incluindo carvão, coque, alcatrão, cinzas e gases subprodutos — que atuam como as variáveis fundamentais para todos os cálculos de balanço.

O laboratório transforma amostras brutas em dados acionáveis, garantindo que os modelos teóricos de balanço de massa se alinhem com as condições reais de produção para permitir a avaliação científica da perda de material e da eficiência.

A Base dos Cálculos de Balanço de Massa

Fornecendo Entradas Fundamentais

Modelos teóricos para coqueificadoras não podem funcionar no vácuo; eles exigem dados empíricos precisos.

O laboratório fornece essas entradas fundamentais realizando análises experimentais. Sem esses dados verificados, os cálculos de balanço de massa permaneceriam hipotéticos em vez de ferramentas práticas para o gerenciamento da planta.

Analisando Diversos Fluxos de Materiais

Um balanço de massa completo requer a contabilização de cada fluxo de entrada e saída.

O laboratório analisa as características específicas da entrada bruta (carvão) e dos produtos resultantes. Isso inclui a determinação dos valores caloríficos e das propriedades físicas do coque, alcatrão, cinzas e vários gases subprodutos.

Unindo Teoria e Produção

Garantindo a Consistência do Modelo

Um dos principais desafios na engenharia de processos é a discrepância entre os parâmetros de projeto e as operações do mundo real.

Os dados laboratoriais garantem que os modelos teóricos permaneçam consistentes com as condições reais de produção. Ao alimentar variáveis do mundo real nas equações, a instalação preenche a lacuna entre a teoria de engenharia e a realidade da planta.

Avaliando a Eficiência de Conversão

Compreender para onde o material vai é essencial para otimizar o processo de coqueificação.

Com dados laboratoriais precisos, os operadores podem realizar uma avaliação científica da eficiência de conversão. Isso permite que a instalação rastreie o fluxo de material com precisão e identifique estágios específicos onde ocorre perda de material.

Compreendendo as Dependências

A Criticidade da Precisão dos Dados

A saída de um cálculo de balanço de massa é altamente sensível à qualidade dos dados de entrada.

Se o laboratório falhar em fornecer características termofísicas precisas, toda a avaliação científica fica comprometida. Um erro na medição do valor calorífico de um gás subproduto, por exemplo, distorcerá o balanço de energia e mascarará ineficiências potenciais.

O Escopo da Análise

Dados parciais levam a conclusões incompletas.

Para estabelecer um balanço de massa válido, o laboratório não pode focar apenas no produto principal (coque). Ele deve manter rigor igual na análise de subprodutos e fluxos de resíduos (alcatrão, cinzas, gases) para fechar completamente o ciclo de perda de material.

Fazendo a Escolha Certa para Sua Operação

Para maximizar o valor de sua instalação laboratorial em esforços de balanço de massa:

- Se seu foco principal é a precisão do modelo: Garanta que o laboratório forneça dados termofísicos frequentes e atualizados para todos os fluxos de subprodutos menores, não apenas carvão e coque.

- Se seu foco principal é a redução de perdas: Use os dados experimentais do laboratório para auditar estágios específicos do processo onde as taxas de conversão "reais" se desviam significativamente das expectativas teóricas.

Dados laboratoriais precisos são a diferença entre adivinhar a eficiência de sua planta e controlá-la cientificamente.

Tabela Resumo:

| Contribuição do Laboratório | Benefício Funcional | Impacto no Balanço de Massa |

|---|---|---|

| Análise Empírica | Fornece valores caloríficos para carvão, coque e alcatrão | Substitui modelos hipotéticos por dados do mundo real |

| Caracterização de Subprodutos | Analisa fluxos de cinzas e gases | Fecha o ciclo de rastreamento de perdas de material e resíduos |

| Verificação de Modelo | Alinha o projeto teórico com a produção real | Garante a consistência entre engenharia e operação |

| Auditoria de Eficiência | Rastreia taxas de conversão em estágios do processo | Identifica pontos específicos de perda de material |

Otimize Seu Processo de Coqueificação com a Precisão KINTEK

A precisão no balanço de massa começa com equipamentos de laboratório de alto desempenho. Apoiado por P&D e fabricação especializados, a KINTEK oferece uma linha completa de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para atender às suas necessidades exclusivas de análise metalúrgica e química. Se você está analisando amostras de carvão ou características de gases subprodutos, nossas soluções fornecem a precisão de dados necessária para maximizar a eficiência de conversão de sua planta.

Pronto para preencher a lacuna entre teoria e produção? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Murat Ergul, Selçuk Selimli. An applied study on energy analysis of a coke oven. DOI: 10.2516/stet/2023042

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o MgO é usado como um molde rígido para a conversão de PET residual em carbono? Desbloqueando Estruturas Porosas 3D

- Por que é necessária uma mistura de Argônio (Ar) e Hidrogênio (H2) durante o tratamento térmico de berilo? Master Color Transformation

- Qual é a função de um forno elétrico industrial na preparação da liga Al-Cu 224? Otimize sua Produção de Metais

- Como um forno de laboratório é utilizado durante o estágio de impregnação da preparação de APC? Otimizar a Ativação de Biochar

- Qual o papel do carvão ativo na síntese do fósforo CaS:Eu2+? Chave para ativar a luminescência de alta eficiência

- Quais são as vantagens técnicas de usar um forno de pirólise em vez de um incinerador? Recuperar valor de compósitos

- Por que um forno a vácuo é preferido para secar eletrodos modificados com MXeno? Otimize o Sucesso Eletroquímico do Seu Laboratório

- Por que o processo de selagem a vácuo é necessário para a síntese de cristais únicos de TaAs2? Garantindo a Pureza no Método CVT