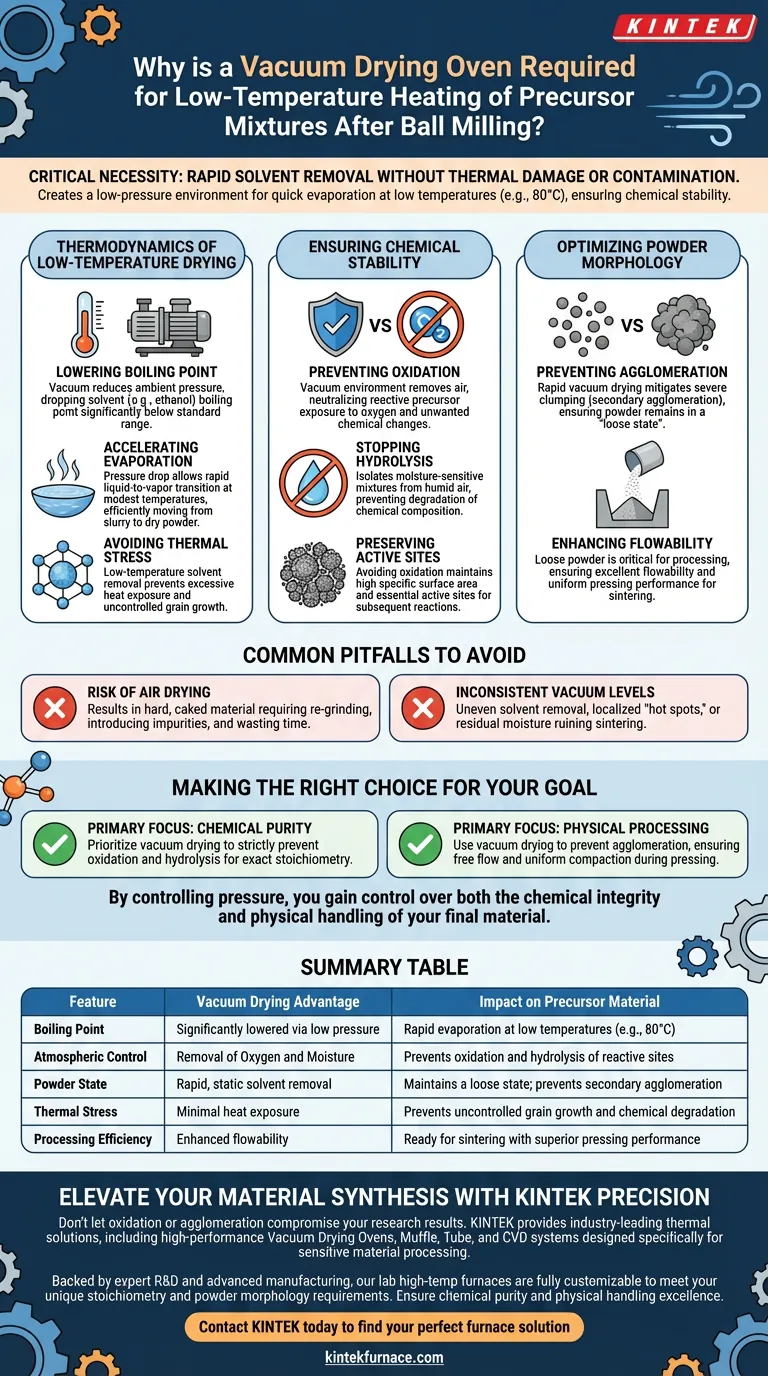

A necessidade crítica de um forno de secagem a vácuo reside na sua capacidade de remover rapidamente solventes de lamas pós-moagem sem sujeitar o material a danos térmicos ou contaminação atmosférica. Ao criar um ambiente de baixa pressão, o forno permite que solventes como o etanol evaporem rapidamente a temperaturas tão baixas quanto 80°C, garantindo que o precursor permaneça quimicamente estável.

O ambiente de vácuo altera fundamentalmente a dinâmica de secagem ao diminuir o ponto de ebulição do solvente. Isso permite uma secagem rápida que previne a oxidação e a aglomeração, resultando em um pó solto e de alta qualidade pronto para sinterização.

A Termodinâmica da Secagem a Baixa Temperatura

Diminuindo o Ponto de Ebulição

O principal mecanismo em ação é a redução da pressão ambiente. No vácuo, o ponto de ebulição de solventes como o etanol cai significativamente abaixo de sua faixa padrão.

Acelerando a Evaporação

Essa queda de pressão permite que a fase líquida evapore rapidamente, mesmo em temperaturas moderadas (por exemplo, 80°C). Essa velocidade é essencial para passar eficientemente do estado de lama para pó seco.

Evitando Estresse Térmico

Como o solvente evapora a uma temperatura mais baixa, o material precursor não é exposto a calor excessivo. Isso evita o crescimento descontrolado de grãos que frequentemente ocorre durante processos de secagem a alta temperatura.

Garantindo a Estabilidade Química

Prevenindo a Oxidação

A secagem em ar padrão expõe precursores reativos ao oxigênio, levando a alterações químicas indesejadas. Um ambiente de vácuo remove o ar da câmara, neutralizando efetivamente o risco de oxidação.

Interrompendo a Hidrólise

Muitas misturas precursoras são sensíveis à umidade do ar. Ao secar a vácuo, você isola o material do ar úmido, prevenindo reações de hidrólise que degradariam a composição química da mistura.

Preservando Sítios Ativos

Para materiais avançados como nanosheets, evitar a oxidação preserva a alta área superficial específica do material. Isso mantém os sítios ativos essenciais necessários para composição ou reações subsequentes.

Otimizando a Morfologia do Pó

Prevenindo a Aglomeração

A secagem em um ambiente estático e sem vácuo geralmente leva a aglomeração severa, ou aglomeração secundária. A secagem rápida a vácuo mitiga isso, garantindo que o pó permaneça em um "estado solto".

Melhorando a Fluidez

Um pó solto e não aglomerado é crucial para a próxima etapa do processamento. Ele garante excelente fluidez e desempenho de prensagem, permitindo que o material seja facilmente transferido para cadinhos de sinterização ou moldado em formas.

Erros Comuns a Evitar

O Risco da Secagem ao Ar

Tentar contornar a etapa de vácuo e usar um forno de ar padrão é um erro comum. Isso geralmente resulta em um material duro e empedrado que requer moagem novamente, introduzindo impurezas e desperdiçando tempo.

Níveis de Vácuo Inconsistentes

Se a pressão do vácuo não for mantida consistentemente, a remoção do solvente se torna irregular. Isso pode levar a "pontos quentes" localizados no pó ou umidade residual que arruína o processo de sinterização posteriormente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu pó precursor, alinhe sua estratégia de secagem com os requisitos específicos do seu material:

- Se o seu foco principal é Pureza Química: Priorize a secagem a vácuo para prevenir rigorosamente a oxidação e a hidrólise, garantindo que a estequiometria permaneça exata.

- Se o seu foco principal é Processamento Físico: Use a secagem a vácuo para prevenir a aglomeração, garantindo que o pó flua livremente e se compacte uniformemente durante a prensagem.

Ao controlar a pressão, você ganha controle sobre a integridade química e o manuseio físico do seu material final.

Tabela Resumo:

| Característica | Vantagem da Secagem a Vácuo | Impacto no Material Precursor |

|---|---|---|

| Ponto de Ebulição | Significativamente reduzido via baixa pressão | Evaporação rápida em baixas temperaturas (por exemplo, 80°C) |

| Controle Atmosférico | Remoção de Oxigênio e Umidade | Previne oxidação e hidrólise de sítios reativos |

| Estado do Pó | Remoção rápida e estática de solvente | Mantém um estado solto; previne aglomeração secundária |

| Estresse Térmico | Exposição mínima ao calor | Previne crescimento descontrolado de grãos e degradação química |

| Eficiência de Processamento | Fluidez aprimorada | Pronto para sinterização com desempenho de prensagem superior |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Não deixe que a oxidação ou a aglomeração comprometam os resultados da sua pesquisa. A KINTEK fornece soluções térmicas líderes na indústria, incluindo Fornos de Secagem a Vácuo, Mufla, Tubo e sistemas CVD de alto desempenho projetados especificamente para o processamento de materiais sensíveis.

Apoiados por P&D especializado e fabricação avançada, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de estequiometria e morfologia de pó. Garanta a pureza química e a excelência no manuseio físico — Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno perfeita.

Guia Visual

Referências

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que a análise termogravimétrica (TGA) é necessária para carbono rígido modificado? Otimize a Estabilidade e a Composição

- Qual é a função do coque e do fundente na reciclagem de baterias de lítio? Otimizar a Recuperação de Metais e a Separação de Escória

- Por que a secagem em alta temperatura de partículas de NaCl é necessária? Prevenir defeitos de espuma de alumínio e garantir a integridade

- Como a eliminação de filmes duplos de óxido melhora o envelhecimento T7? Desbloqueie Ductilidade Superior em Ligas de Alumínio

- Quais são os requisitos para fornos na síntese de MOFs? Alcance Estabilidade Térmica de Precisão para Alta Cristalinidade

- Como a absorção de íons metálicos por plantas influencia a pirólise? Aprimore a Síntese de Materiais com Pré-tratamento Biológico

- Quais são as desvantagens dos fornos de batelada? Principais Limitações em Eficiência e Qualidade

- Por que o controle preciso de temperatura constante é necessário durante o estágio de endurecimento da argamassa geopolimérica? Guia para o Sucesso