Um forno de sinterização híbrido de micro-ondas altera fundamentalmente a produção de Titanato de Bário e Zircônio (BZT) ao mudar da condução térmica externa para o aquecimento volumétrico interno. Para cerâmicas BZT, essa abordagem reduz drasticamente o tempo de processamento para apenas 30 minutos, ao mesmo tempo que diminui as temperaturas de sinterização necessárias, oferecendo uma vantagem de eficiência distinta sobre os fornos tradicionais.

O Insight Central Ao alavancar a energia de micro-ondas para acoplar diretamente com o material, a sinterização híbrida atinge densificação rápida que o calor radiante convencional não consegue igualar. Este processo produz cerâmicas BZT com propriedades dielétricas e ferroelétricas superiores, inibindo eficazmente o crescimento de grãos e garantindo a uniformidade microestrutural.

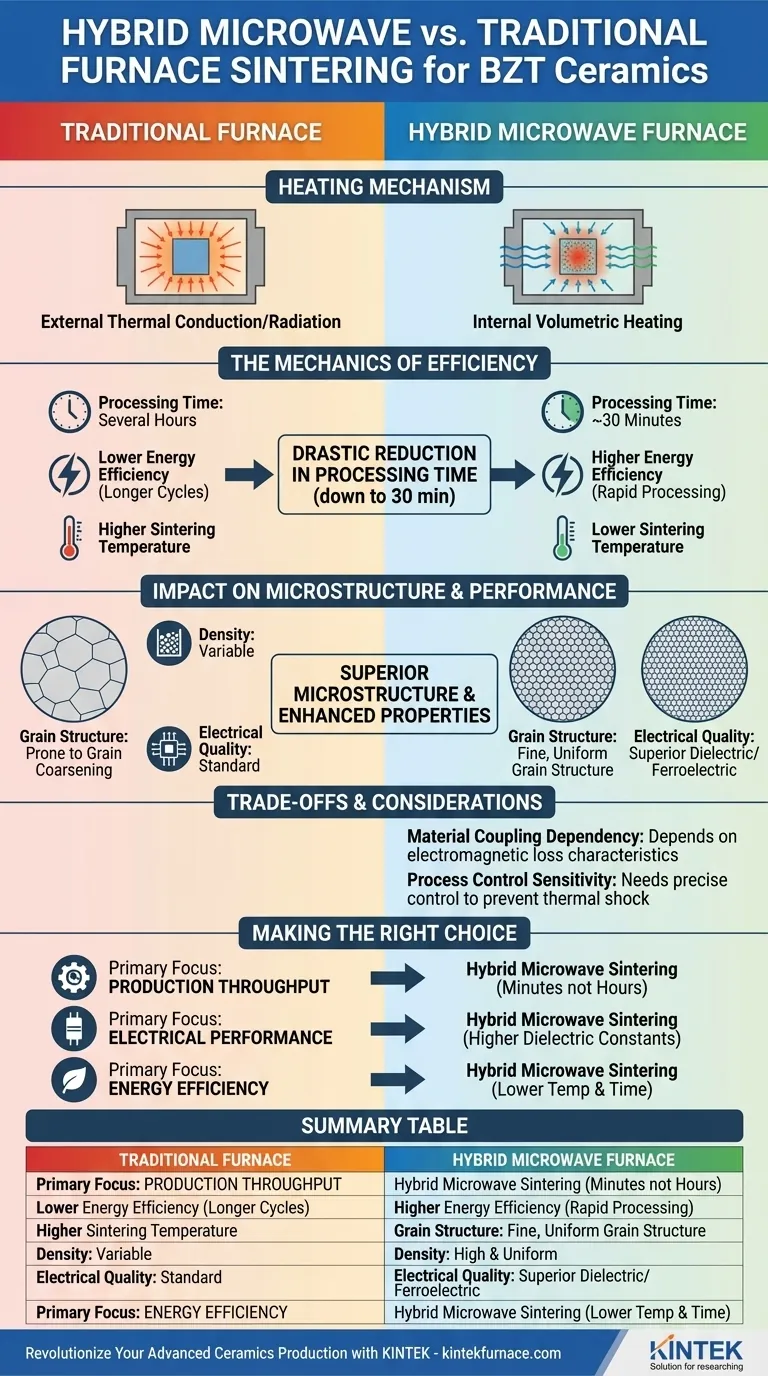

A Mecânica da Eficiência

Mecanismo de Aquecimento Volumétrico

Ao contrário dos fornos tradicionais que aquecem uma amostra de fora para dentro (condução), os fornos híbridos de micro-ondas utilizam aquecimento volumétrico.

A energia de micro-ondas acopla diretamente com o material BZT, gerando calor internamente em todo o volume da cerâmica simultaneamente.

Redução Drástica no Tempo de Processamento

A diferença operacional mais imediata é a velocidade do ciclo térmico.

Enquanto a sinterização tradicional envolve longos tempos de rampa e manutenção, a sinterização híbrida por micro-ondas pode completar o processo em apenas 30 minutos.

Essa capacidade de processamento rápido reduz significativamente o consumo de energia e aumenta o rendimento de produção em comparação com métodos convencionais.

Impacto na Microestrutura e Desempenho

Inibição do Crescimento de Grãos

Na sinterização tradicional, a exposição prolongada a altas temperaturas muitas vezes permite que os grãos dentro da cerâmica cresçam excessivamente (crescimento).

As rápidas taxas de aquecimento do processo híbrido de micro-ondas negam ao material o tempo necessário para que esse crescimento ocorra.

Isso resulta em uma estrutura de grãos mais fina e controlada, o que é crucial para cerâmicas de alto desempenho.

Densidade e Uniformidade Aprimoradas

Como o calor é gerado uniformemente a partir do interior do material, os gradientes térmicos são minimizados.

Isso leva a uma densidade aprimorada e melhor uniformidade microestrutural em toda a amostra de BZT.

Defeitos associados ao aquecimento desigual, comuns em fornos convencionais, são significativamente reduzidos.

Propriedades Elétricas Superiores

As melhorias físicas na estrutura da cerâmica traduzem-se diretamente em desempenho funcional.

A alta densidade e a estrutura de grãos finos obtidas através deste método resultam em constantes dielétricas aprimoradas e melhores propriedades ferroelétricas.

Compreendendo os Compromissos

Dependência do Acoplamento do Material

É importante notar que a eficiência deste método depende da capacidade do material de "acoplar" com a energia de micro-ondas.

O processo depende das características específicas de perda eletromagnética do material BZT para gerar calor; materiais com propriedades de acoplamento fracas podem não sinterizar tão eficazmente sem auxílios de aquecimento auxiliares (daí a natureza "híbrida" de alguns projetos de forno).

Sensibilidade do Controle do Processo

A velocidade extrema do processo introduz a necessidade de controle preciso.

Como o aquecimento é tão rápido, manter o equilíbrio térmico é crítico para prevenir choque térmico, embora a natureza volumétrica do aquecimento mitigue esse risco melhor do que o aquecimento externo rápido faria.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre sinterização híbrida por micro-ondas e métodos tradicionais para a produção de BZT, considere suas métricas de desempenho específicas.

- Se o seu foco principal é o Rendimento de Produção: A sinterização híbrida por micro-ondas é a escolha superior, reduzindo os tempos de ciclo para minutos em vez de horas.

- Se o seu foco principal é o Desempenho Elétrico: O método híbrido é preferível, pois produz constantes dielétricas e propriedades ferroelétricas mais altas através de melhor controle microestrutural.

- Se o seu foco principal é a Eficiência Energética: A redução significativa de temperatura e tempo torna a sinterização híbrida por micro-ondas a opção mais sustentável.

Em última análise, para cerâmicas BZT, a sinterização híbrida por micro-ondas oferece uma atualização técnica sobre os métodos tradicionais, alinhando velocidades de processamento rápidas com qualidade de material superior.

Tabela Resumo:

| Característica | Forno Tradicional | Forno Híbrido de Micro-ondas |

|---|---|---|

| Método de Aquecimento | Condução/Radiação Externa | Aquecimento Volumétrico Interno |

| Tempo de Sinterização | Várias Horas | ~30 Minutos |

| Microestrutura | Propenso ao Crescimento de Grãos | Estrutura de Grãos Finos e Uniformes |

| Densidade | Variável | Alta e Uniforme |

| Eficiência Energética | Menor (Ciclos Mais Longos) | Maior (Processamento Rápido) |

| Qualidade Elétrica | Padrão | Dielétrico/Ferroelétrico Superior |

| Benefício Principal | Processo Simples e Estabelecido | Alto Rendimento e Qualidade do Material |

Revolucione Sua Produção de Cerâmicas Avançadas com a KINTEK

Você está procurando aprimorar o desempenho dielétrico e a densidade de seus materiais BZT, ao mesmo tempo em que reduz os custos de energia? A KINTEK fornece soluções térmicas de ponta, apoiadas por P&D e fabricação especializada.

Nossa linha de equipamentos especializados — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — pode ser totalmente personalizada para atender às suas necessidades exclusivas de sinterização. Se você precisa da precisão de uma atmosfera controlada ou da eficiência do processamento térmico rápido, nossos fornos de laboratório de alta temperatura garantem que sua pesquisa e produção alcancem a máxima uniformidade microestrutural.

Pronto para atualizar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Como um forno industrial de alta temperatura é utilizado para o tratamento de têmpera beta de ligas de Zr-2,5%Nb?

- Qual é a função principal de um forno de secagem na preparação de moldes? Construir moldes de silicato inorgânico de alta resistência

- Por que reatores hidrotérmicos de precisão são necessários para a modificação de cascas de nozes? Desbloqueie o Potencial de Energia da Biomassa

- Quais são os principais tipos de fornos de sinterização? Encontre a Combinação Perfeita para Seus Materiais

- Qual é o propósito de usar um fluxo de Argônio durante a ativação? Aumentar a Eficiência de Adsorção de $CO_2$

- Qual é a função principal de um forno programável de alta precisão? Domínio do Tratamento Térmico T6 de Al-Cu 224

- Por que o vidro moído é usado como agente de selagem durante a silanização? Otimize a pureza de sua reação de alta temperatura

- Quais são as diferenças entre convecção por gravidade e convecção mecânica em fornos de laboratório? Escolha o Tipo Certo para o Seu Laboratório