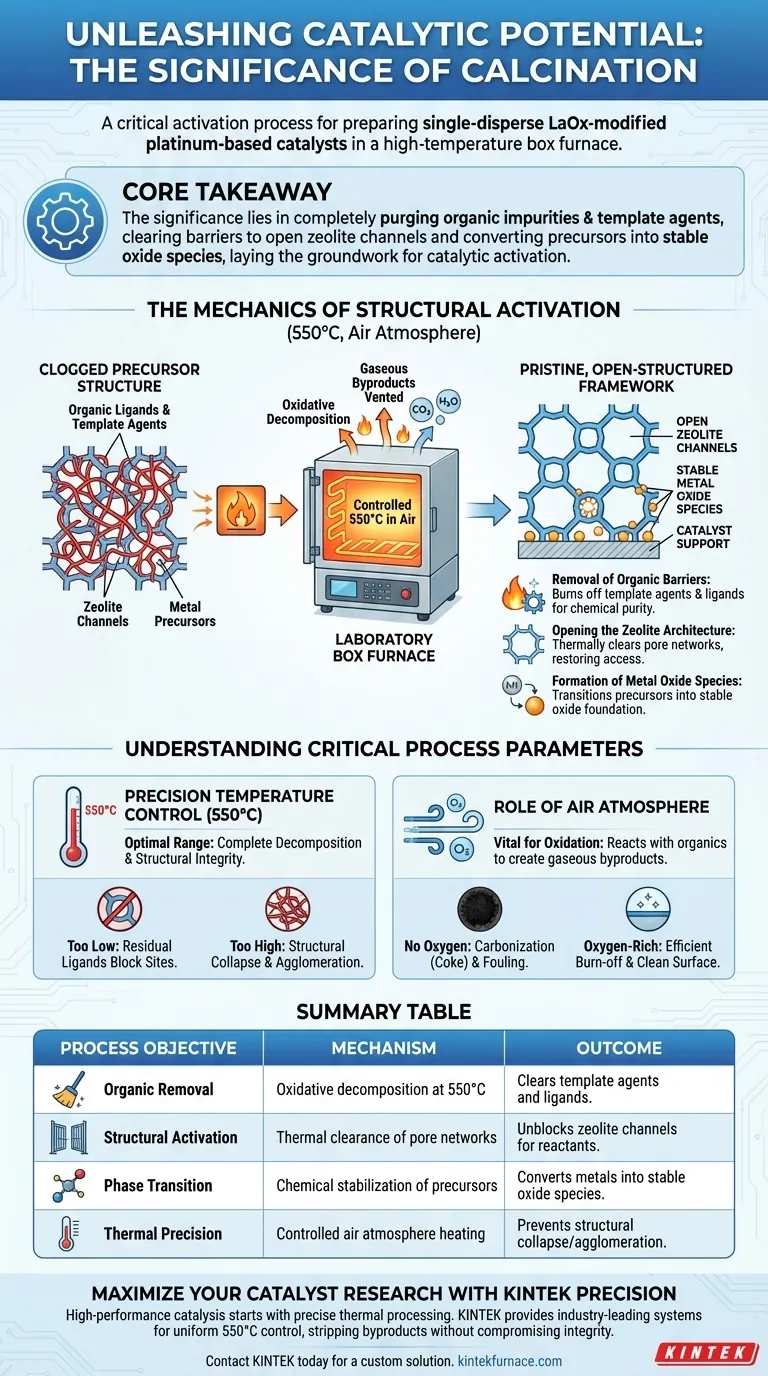

O forno de caixa de alta temperatura de laboratório atua como a câmara de ativação crítica para precursores de catalisadores. Para catalisadores à base de platina modificados com LaOx monodispérso, este equipamento é especificamente usado para realizar a calcinação a 550 °C em atmosfera de ar para remover subprodutos de síntese e preparar a estrutura interna do material.

Principal Conclusão A importância deste processo reside na sua capacidade de purgar completamente impurezas orgânicas e agentes de moldagem que bloqueiam os sítios ativos. Ao limpar essas barreiras, a calcinação abre os canais de zeólita e converte precursores metálicos em espécies de óxido estáveis, estabelecendo a base essencial para a redução subsequente e ativação catalítica.

A Mecânica da Ativação Estrutural

Remoção de Barreiras Orgânicas

Durante a síntese, agentes químicos como agentes de moldagem e ligantes orgânicos são usados para direcionar a estrutura do catalisador. No entanto, esses materiais se tornam passivos no produto final.

O forno de caixa fornece um ambiente oxidativo controlado que queima completamente esses componentes. Isso garante que o material catalisador final seja quimicamente puro e livre de detritos carbonáceos residuais que poderiam inibir o desempenho.

Abertura da Arquitetura de Zeólita

Para catalisadores que envolvem estruturas de zeólita, a rede de poros interna é o motor da reatividade química. Inicialmente, essa rede é obstruída pelos próprios agentes de moldagem usados para construí-la.

A calcinação efetivamente abre os canais de zeólita. Ao decompor termicamente os agentes bloqueadores, o forno restaura a arquitetura porosa, garantindo que os reagentes possam eventualmente acessar a área de superfície interna onde residem os sítios ativos.

Formação de Espécies de Óxido Metálico

Além de limpar a estrutura, a calcinação impulsiona uma mudança química fundamental. Ela transiciona os componentes metálicos de seu estado precursor para espécies iniciais de óxido metálico.

Esta etapa estabiliza as espécies metálicas no suporte. Ela cria uma base de óxido robusta que está quimicamente pronta para ser convertida em sua forma metálica ativa final durante a fase de redução subsequente.

Compreendendo os Parâmetros Críticos do Processo

A Importância do Controle de Temperatura

O alvo específico de 550 °C não é arbitrário. É um ponto de ajuste térmico preciso projetado para ser alto o suficiente para garantir a decomposição completa dos ligantes orgânicos, mas controlado o suficiente para evitar danos ao suporte do catalisador.

Se a temperatura for muito baixa, ligantes residuais (como nitratos ou acetilacetonatos) podem permanecer, bloqueando os sítios ativos. Se descontrolado, o calor excessivo pode levar ao colapso da estrutura de zeólita ou à aglomeração indesejada de partículas metálicas.

O Papel da Atmosfera de Ar

A presença de uma atmosfera de ar é vital para o processo de oxidação. O oxigênio no ar reage com os moldes e ligantes orgânicos, convertendo-os em subprodutos gasosos que são facilmente ventilados do forno.

Sem esse ambiente rico em oxigênio, os orgânicos essencialmente carbonizariam (transformar-se-iam em coque) em vez de serem queimados, contaminando permanentemente a superfície do catalisador e bloqueando os canais de zeólita.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu protocolo de calcinação para catalisadores à base de platina modificados com LaOx, considere as seguintes prioridades:

- Se o seu foco principal é Acessibilidade dos Poros: Certifique-se de que o tempo de permanência a 550 °C seja suficiente para decompor completamente os agentes de moldagem, desbloqueando efetivamente os canais de zeólita.

- Se o seu foco principal é Estabilidade dos Sítios Ativos: Verifique se o fluxo de ar dentro do forno de caixa é consistente para facilitar a oxidação completa dos precursores em suas formas de óxido metálico estáveis antes da redução.

Dominar a etapa de calcinação transforma um precursor quimicamente obstruído em uma estrutura de framework imaculada e aberta, pronta para catálise de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Mecanismo | Resultado |

|---|---|---|

| Remoção de Orgânicos | Decomposição oxidativa a 550°C | Limpa agentes de moldagem e ligantes |

| Ativação Estrutural | Limpeza térmica das redes de poros | Desbloqueia canais de zeólita para reagentes |

| Transição de Fase | Estabilização química de precursores | Converte metais em espécies de óxido estáveis |

| Precisão Térmica | Aquecimento controlado em atmosfera de ar | Previne colapso estrutural/aglomeração |

Maximize Sua Pesquisa de Catalisadores com Precisão KINTEK

A catálise de alto desempenho começa com processamento térmico preciso. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para atender às rigorosas demandas da pesquisa de laboratório.

Nossos fornos de alta temperatura garantem o controle uniforme de 550°C em atmosfera de ar, essencial para remover subprodutos de síntese e abrir arquiteturas de zeólita sem comprometer a integridade do material. Apoiados por P&D e fabricação especializados, oferecemos soluções totalmente personalizáveis, adaptadas às suas necessidades exclusivas de síntese de catalisadores.

Pronto para elevar sua ativação de materiais? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função de um forno de secagem de temperatura constante de laboratório? Preservando a Integridade de Nanocatalisadores Magnéticos

- Qual é a utilidade de um forno de laboratório? Desvende a Transformação Precisa de Materiais

- Quais são as vantagens de processo de usar uma mistura de pó para siliciização? Garante uniformidade em geometrias complexas

- Como um forno de recozimento de alta temperatura regula o aço laminado a frio? Otimize o desempenho do aço manganês

- Qual é a função principal do processo de um forno de secagem a temperatura constante? Garantir a integridade estrutural do catalisador

- Quais são as principais aplicações de um forno de secagem a temperatura constante? Modificação de Selênio de Biochar Mestre

- Como os sistemas de fornos de alta temperatura podem ser usados para avaliar e prevenir a formação de escória? Otimize o Desempenho da Caldeira

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade