Os processos de revestimento de carbono e o tratamento térmico especializado não são complementos opcionais; são necessidades fundamentais para estabilizar materiais de ânodo à base de silício. Utilizando equipamentos como fornos tubulares para decompor termicamente precursores como piche de alcatrão de hulha, os fabricantes criam uma pele condutora uniforme ao redor das partículas de silício. Essa camada é o principal mecanismo para mitigar as fraquezas inerentes do silício — especificamente sua baixa condutividade e expansão de volume massiva —, permitindo assim a operação de baterias de alto desempenho.

O silício tem um potencial imenso, mas sofre de instabilidade estrutural durante o carregamento. O revestimento de carbono atua como uma interface estabilizadora que melhora o fluxo de elétrons e contém fisicamente o silício, transformando um material volátil em um componente de bateria durável.

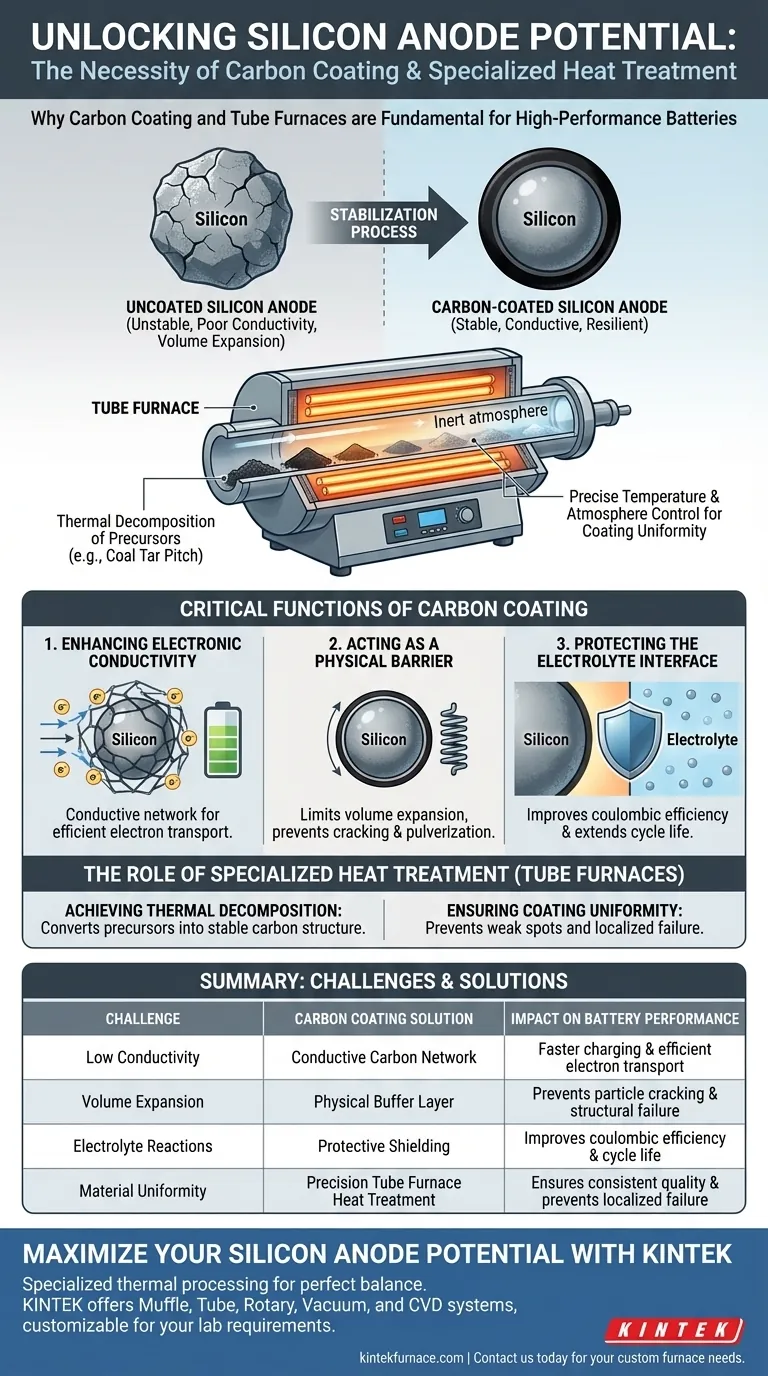

As Funções Críticas do Revestimento de Carbono

Para entender por que esse processo é necessário, você deve observar as falhas específicas que ocorrem em ânodos de silício não revestidos. A camada de carbono aborda três desafios físicos e químicos distintos.

Melhorando a Condutividade Eletrônica

O silício é um semicondutor, o que significa que sua capacidade natural de transportar elétrons é relativamente baixa em comparação com os ânodos de grafite tradicionais.

O revestimento de carbono cria uma rede altamente condutora na superfície das partículas compostas. Isso garante o transporte eficiente de elétrons durante ciclos rápidos de carga e descarga.

Atuando como Barreira Física

Um dos desafios mais significativos com o silício é que ele incha dramaticamente ao absorver íons de lítio.

A camada de carbono serve como um buffer rígido, mas resiliente. Limita a expansão de volume das substâncias ativas de silício, impedindo que a partícula rache ou se pulverize sob estresse.

Protegendo a Interface do Eletrólito

Quando o silício bruto entra em contato direto com os eletrólitos da bateria, ele geralmente causa reações laterais indesejadas.

O revestimento de carbono atua como um escudo, reduzindo o contato direto entre o silício ativo e o eletrólito. Essa preservação da interface melhora a eficiência culômbica (a eficiência da transferência de elétrons) e estende a vida útil geral do ciclo da bateria.

O Papel do Tratamento Térmico Especializado

A qualidade do revestimento de carbono depende inteiramente da precisão do processamento térmico. É aqui que equipamentos como fornos tubulares se tornam essenciais.

Alcançando a Decomposição Térmica

Você não pode simplesmente "pintar" carbono no silício. O processo requer a decomposição térmica de precursores ricos em carbono, como piche de alcatrão de hulha.

Os fornos tubulares fornecem o ambiente controlado de alta temperatura necessário para quebrar esses precursores e convertê-los em uma estrutura de carbono estável e sólida.

Garantindo a Uniformidade do Revestimento

Para que o ânodo funcione de forma confiável, a camada de carbono deve ser uniforme em todas as partículas.

Equipamentos especializados de tratamento térmico permitem controle preciso sobre gradientes de temperatura e atmosfera. Isso garante que a camada de carbono se forme uniformemente, evitando pontos fracos que poderiam levar a falhas localizadas ou inchaço.

Entendendo os Compromissos

Embora o revestimento de carbono seja necessário, ele introduz variáveis específicas que devem ser gerenciadas para manter o desempenho do material.

Complexidade do Processo vs. Desempenho

A implementação da carbonização em alta temperatura adiciona etapas ao fluxo de trabalho de fabricação.

O uso de fornos tubulares aumenta o consumo de energia e o tempo de processamento em comparação com métodos de produção mais simples. No entanto, esse "custo" é inevitável para alcançar a estabilidade necessária para aplicações de alto desempenho.

Equilibrando a Espessura da Camada

A camada de carbono deve ser espessa o suficiente para fornecer proteção, mas fina o suficiente para não impedir o movimento dos íons de lítio.

Se o processo de decomposição não for controlado, uma camada de carbono excessivamente espessa pode reduzir a capacidade específica geral do ânodo, anulando os benefícios do uso de silício em primeiro lugar.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu processo de produção para ânodos à base de silício, sua estratégia de tratamento térmico deve se alinhar com seus alvos de desempenho específicos.

- Se o seu foco principal é a Vida Útil do Ciclo: Priorize a uniformidade do revestimento e a integridade estrutural para garantir que a barreira de carbono possa suportar a expansão de volume repetida sem rachar.

- Se o seu foco principal é a Capacidade de Alta Taxa: Concentre-se na qualidade do precursor de carbono e na temperatura de decomposição para maximizar a condutividade eletrônica da camada superficial.

Dominar o processo de revestimento de carbono é o passo definitivo para preencher a lacuna entre o potencial do silício bruto e uma solução de armazenamento de energia comercialmente viável.

Tabela Resumo:

| Desafio | Solução de Revestimento de Carbono | Impacto no Desempenho da Bateria |

|---|---|---|

| Baixa Condutividade | Rede Condutora de Carbono | Carregamento mais rápido e transporte de elétrons eficiente |

| Expansão de Volume | Camada Buffer Física | Previne rachaduras nas partículas e falha estrutural |

| Reações do Eletrólito | Proteção de Blindagem | Melhora a eficiência culômbica e a vida útil do ciclo |

| Uniformidade do Material | Tratamento Térmico de Forno Tubular de Precisão | Garante qualidade consistente e previne falhas localizadas |

Maximize o Potencial do Seu Ânodo de Silício com a KINTEK

O revestimento de carbono preciso requer processamento térmico especializado para alcançar o equilíbrio perfeito entre condutividade e resiliência estrutural. Na KINTEK, entendemos as nuances da inovação em materiais de bateria.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos personalizáveis para atender aos seus requisitos exclusivos de laboratório de alta temperatura. Esteja você otimizando a decomposição de piche de alcatrão de hulha ou escalando a produção de compósitos de silício-carbono, nossos sistemas fornecem o controle de temperatura uniforme necessário para um desempenho superior.

Pronto para elevar sua pesquisa em armazenamento de energia? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado com nossa equipe técnica.

Guia Visual

Referências

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais vantagens técnicas um forno de alta temperatura personalizado oferece para difração in-situ em enxofre fundido?

- Por que a qualidade do vácuo impacta o rendimento da cadeia de carbono? Padrões Essenciais para Síntese de Alto Rendimento

- Como a adição de RhCl3 facilita a síntese de cristais de RhSeCl? Desbloqueie o Crescimento de Cristais de Alta Qualidade

- Como um forno de laboratório usa pontos eutéticos para a sinterização de Carboneto de Boro? Obtenha cerâmicas de alta densidade com calor mais baixo

- Qual o papel do tratamento de ativação na conversão de resíduos de PPS? Desbloqueie poros de armazenamento de energia de alto desempenho

- Qual é o propósito da estrutura de túnel de 0,5 cm na sinterização de LLZO? Alcançar Uniformidade Estrutural Superior

- Como um autoclave auxilia na modificação de carbono biológico com óxido de cobalto? Desbloqueie Nano-Compósitos de Alto Desempenho

- Quais são as vantagens de usar o modelo de radiação DO em fornos de alta temperatura? Aumente a precisão e o controle de emissões