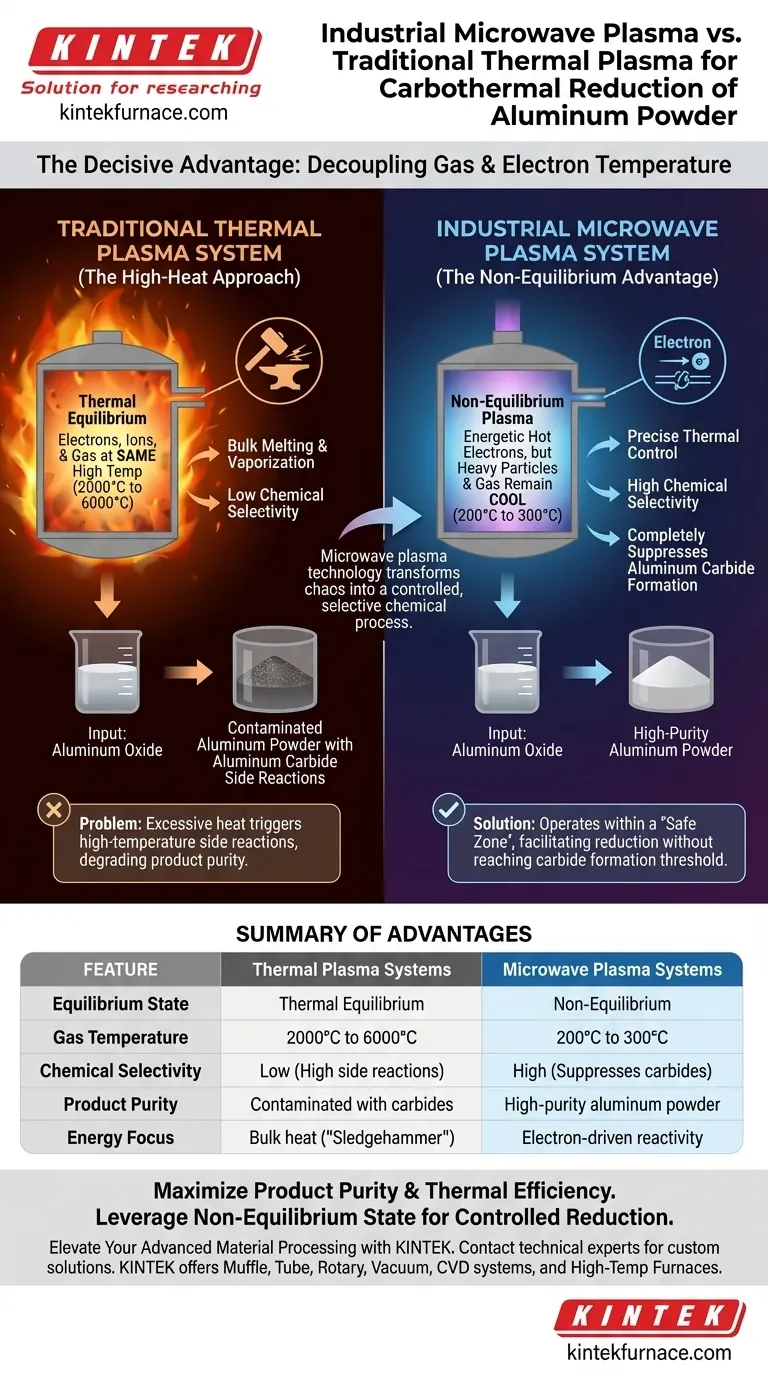

A vantagem decisiva dos sistemas industriais de plasma de micro-ondas é a sua capacidade de desacoplar a temperatura do gás da temperatura dos elétrons. Enquanto os sistemas térmicos tradicionais dependem de calor de força bruta, os sistemas de plasma de micro-ondas utilizam plasma fora de equilíbrio para manter as temperaturas do gás entre 200 e 300 °C. Esse controle térmico preciso facilita a redução do óxido de alumínio enquanto suprime completamente as condições termodinâmicas necessárias para a formação de carbeto de alumínio, garantindo um produto final de alta pureza.

Ao manter um estado fora de equilíbrio, os sistemas de plasma de micro-ondas resolvem o principal desafio químico do processamento de alumínio: reduzir óxidos sem desencadear reações secundárias de alta temperatura que contaminam o material com carbetos.

A Física do Controle de Temperatura

Para entender por que o plasma de micro-ondas é superior para esta aplicação específica, deve-se observar como a energia é transferida dentro do sistema.

Plasma Térmico: A Abordagem de Alto Calor

Os sistemas tradicionais de plasma térmico operam no princípio do equilíbrio térmico. Nesses ambientes, os elétrons, íons e espécies de gás neutro existem aproximadamente na mesma temperatura.

Consequentemente, esses sistemas geram calor extremo, geralmente variando de 2000 a 6000 °C. Embora eficaz para fusão em massa, essa abordagem de "martelo" carece de seletividade.

Plasma de Micro-ondas: A Vantagem Fora de Equilíbrio

Os sistemas industriais de plasma de micro-ondas geram plasma não térmico e fora de equilíbrio. Nesse estado, os elétrons são altamente energéticos e quentes, mas as partículas pesadas (íons e moléculas de gás neutro) permanecem relativamente frias.

Esse mecanismo permite que o sistema mantenha temperaturas gerais do gás na faixa de 200 a 300 °C. Você obtém a reatividade necessária através do impacto de elétrons sem submeter o material em massa a cargas térmicas destrutivas.

Alcançando Seletividade Química

O principal desafio de engenharia na redução carbotérmica de alumínio é a prevenção de impurezas. A diferença de temperatura entre os dois sistemas dita o resultado químico.

O Problema do Carbeto de Alumínio

Em ambientes de alta temperatura (como os encontrados em plasma térmico), a reação química não para na redução do óxido de alumínio.

O calor excessivo fornece a energia de ativação para reações secundárias de carbeto de alumínio. Uma vez formados, esses carbetos atuam como contaminantes, degradando a qualidade e a aplicabilidade do pó de alumínio.

Preservando a Pureza do Produto

Os sistemas de plasma de micro-ondas operam estritamente dentro de uma "zona segura". A temperatura do gás de 200–300 °C é suficiente para facilitar a redução do óxido de alumínio quando impulsionada por elétrons energéticos.

Crucialmente, essa temperatura é muito baixa para suportar a formação de carbeto de alumínio. Ao impedir fisicamente que o sistema atinja o limiar térmico para a criação de carbeto, a alta pureza é projetada diretamente no processo.

Compreendendo as Restrições Operacionais

Embora o plasma de micro-ondas ofereça pureza superior, ele introduz restrições operacionais específicas que diferem dos sistemas térmicos.

A Janela de Processo

O sistema depende da manutenção de um estado fora de equilíbrio. Isso requer controle preciso para garantir que a temperatura do gás permaneça entre as metas de 200 e 300 °C.

Limitações de Matéria-Prima

Como a temperatura geral do gás é baixa, este método é estritamente uma técnica de redução. Não é adequado para aplicações que requerem fusão em massa ou vaporização de materiais que têm pontos de fusão significativamente mais altos que 300 °C, a menos que a cinética da reação seja impulsionada inteiramente por interações de elétrons não térmicos.

Fazendo a Escolha Certa para o Seu Projeto

A escolha entre plasma térmico e de micro-ondas depende inteiramente da sua tolerância a impurezas e dos seus objetivos específicos de processamento.

- Se o seu foco principal é maximizar a pureza do produto: utilize plasma de micro-ondas para garantir que a redução de óxidos ocorra sem o risco de contaminação por carbeto de alumínio.

- Se o seu foco principal é a eficiência térmica: aproveite a natureza fora de equilíbrio do sistema para realizar a redução química a 200–300 °C, evitando a entrada massiva de energia necessária para aquecer o gás a 6000 °C.

A tecnologia de plasma de micro-ondas transforma efetivamente a redução carbotérmica de alumínio de um evento térmico caótico em um processo químico controlado e seletivo.

Tabela Resumo:

| Característica | Sistemas de Plasma Térmico | Sistemas de Plasma de Micro-ondas |

|---|---|---|

| Estado de Equilíbrio | Equilíbrio Térmico | Fora de Equilíbrio |

| Temperatura do Gás | 2000°C a 6000°C | 200°C a 300°C |

| Seletividade Química | Baixa (Altas reações secundárias) | Alta (Suprime carbetos) |

| Pureza do Produto | Contaminado com carbetos | Pó de alumínio de alta pureza |

| Foco de Energia | Calor em massa ("Martelo") | Reatividade impulsionada por elétrons |

Eleve o Seu Processamento de Materiais Avançados com a KINTEK

Não deixe que reações secundárias de alta temperatura comprometam a qualidade do seu produto. A KINTEK fornece soluções térmicas líderes na indústria projetadas para precisão e pureza. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento carbotérmico e de plasma.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno SPS para sinterização por plasma com faísca

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Qual é a importância de usar uma estufa de secagem a vácuo para eletrodos de bateria MoS2/rGO? Maximize o desempenho da bateria

- Como um forno de secagem a vácuo oferece um desempenho superior para pós de MoS2/C? Preservar a Pureza e a Nanoestrutura

- Qual o papel dos fornos de sinterização de alta temperatura na SLA cerâmica? Alcance 99% de Densidade em Cerâmica Impressa em 3D

- Como um dispositivo de aquecimento a temperatura constante influencia o desempenho da bateria? Aumentar a precisão da pesquisa de dendritos de lítio

- Por que a precisão do controle de temperatura é crítica para a superliga K439B? Tratamento de Solução Mestre de 1160°C

- Por que um forno de secagem a vácuo é necessário para o pré-tratamento de amostras em experimentos de captura de gás iodo?

- Por que a precisão de um sistema de controle de temperatura é crítica na brasagem de cobre? Garanta juntas perfeitas sempre.

- Qual é o propósito do pré-tratamento com hidrogênio para nanotubos de carbono dopados com Ni-Co? Desbloqueie a Ativação Superior do Catalisador