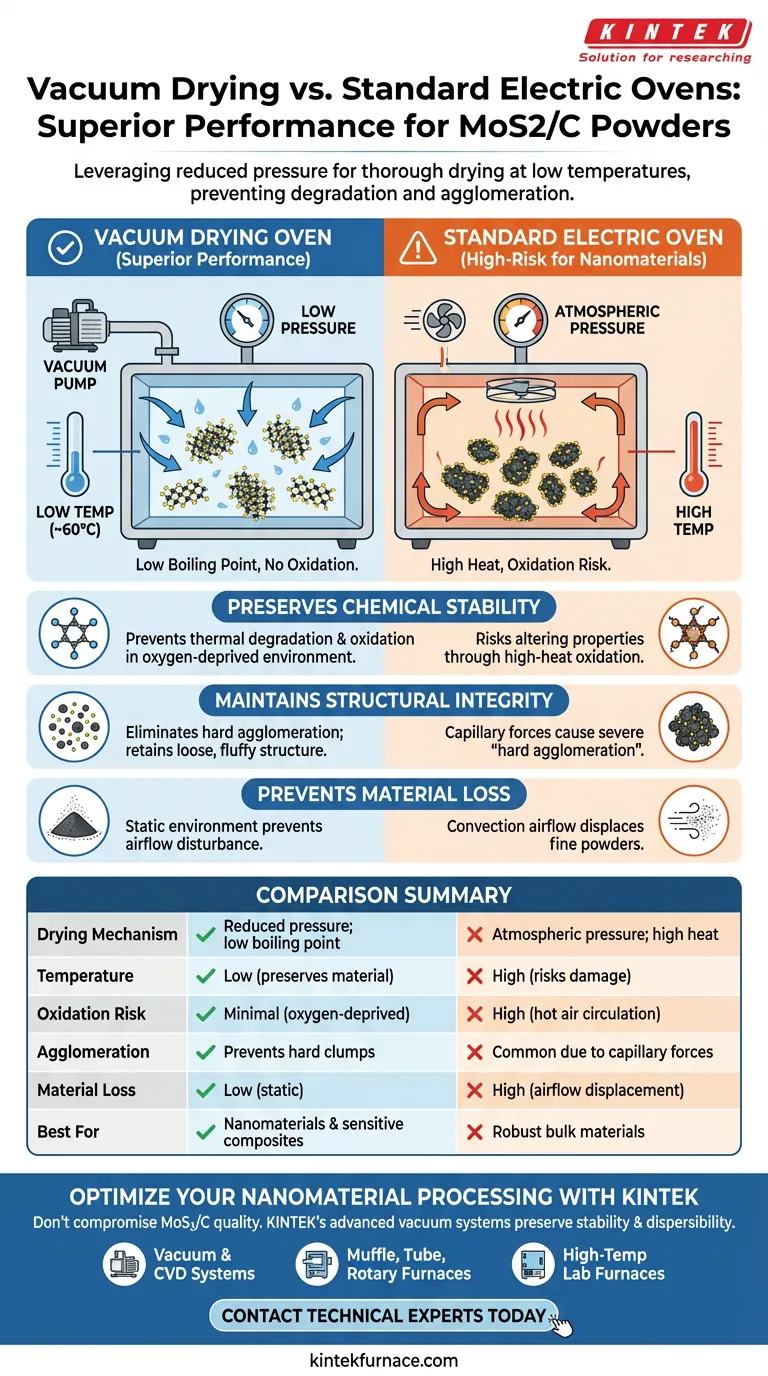

Forno de secagem a vácuo oferecem desempenho superior ao aproveitar a pressão reduzida para diminuir o ponto de ebulição dos solventes. Isso permite que os pós de MoS2/C sequem completamente em temperaturas significativamente mais baixas, o que evita a oxidação e a degradação térmica frequentemente causadas pelo alto calor de fornos elétricos padrão. Além disso, o ambiente de vácuo exerce pressão negativa que extrai ativamente líquidos residuais dos poros das partículas, evitando a aglomeração dura severa que compromete a dispersibilidade do material.

Ao desacoplar a eficiência da secagem das altas temperaturas, os fornos a vácuo preservam a estabilidade química e a nanoestrutura dos pós de MoS2/C, enquanto a secagem térmica padrão corre o risco de alterar as propriedades fundamentais do material por meio de oxidação e estresse capilar.

A Mecânica da Preservação a Baixa Temperatura

Diminuindo o Ponto de Ebulição

Fornos elétricos padrão dependem da pressão atmosférica, exigindo altas temperaturas para evaporar solventes.

Um forno a vácuo reduz a pressão interna da câmara. Essa queda de pressão diminui significativamente o ponto de ebulição da água e de outros solventes, permitindo que a volatilização ocorra em temperaturas muito mais baixas (por exemplo, 60 °C).

Evitando a Degradação Térmica

MoS2/C é um material composto que pode degradar ou mudar quimicamente quando exposto a calor excessivo.

Operando em temperaturas mais baixas, a secagem a vácuo evita o estresse térmico que poderia danificar a matriz de carbono ou alterar a estrutura cristalina do Dissulfeto de Molibdênio (MoS2).

Eliminando Riscos de Oxidação

Fornos padrão geralmente circulam ar quente, o que expõe o pó ao oxigênio durante o processo de aquecimento.

A secagem a vácuo remove o ar da câmara. Este ambiente com pouco oxigênio é crucial para evitar a oxidação da superfície do MoS2/C, garantindo que a composição química permaneça estável.

Preservando a Integridade Estrutural

Superando Forças Capilares

Em um processo de secagem padrão, à medida que o líquido evapora dos poros, a tensão superficial cria fortes forças capilares.

Essas forças atraem nanopartículas umas às outras, resultando em "aglomeração dura" — aglomerados densos que são difíceis de quebrar mais tarde.

Extraindo Líquido dos Poros

A pressão negativa em um forno a vácuo facilita a remoção rápida de líquidos residuais no interior dos poros das partículas.

Removendo esse líquido de forma rápida e eficiente, o processo a vácuo minimiza a duração e a intensidade das forças capilares.

Mantendo Alta Dispersibilidade

Como aglomerados duros são evitados, o pó final de MoS2/C retém uma estrutura solta e fofa.

Isso garante alta dispersibilidade, que é essencial para o desempenho do material em aplicações como catálise ou eletrodos de bateria, onde a área de superfície é fundamental.

Armadilhas Comuns e Compromissos

O Risco de Perturbação do Fluxo de Ar

Fornos elétricos padrão frequentemente usam ventiladores de convecção para distribuir o calor.

Para pós ultrafinos como MoS2/C, esse fluxo de ar pode soprar fisicamente o pó, levando à perda de material. Fornos a vácuo operam estaticamente, eliminando esse risco.

Velocidade vs. Complexidade

Fornos padrão são geralmente mais simples de operar e permitem fluxo de ar contínuo.

Fornos a vácuo requerem vedação e operação da bomba, tornando-os um processo em lote que requer mais configuração, mas entrega a qualidade crítica necessária para nanomateriais.

Fazendo a Escolha Certa para o Seu Objetivo

Embora fornos padrão sejam suficientes para secagem em massa de materiais robustos, MoS2/C requer precisão.

- Se o seu foco principal é preservar a área de superfície ativa: Escolha o forno a vácuo para evitar o colapso dos poros e a aglomeração dura causada por forças capilares.

- Se o seu foco principal é a pureza química: Escolha o forno a vácuo para eliminar o risco de oxidação e degradação térmica inerente à secagem ao ar em alta temperatura.

- Se o seu foco principal é evitar a perda de material: Escolha o forno a vácuo para evitar as perturbações de fluxo de ar do aquecimento por convecção que deslocam pós finos.

Para nanomateriais de alto desempenho como MoS2/C, a secagem a vácuo não é apenas uma alternativa; é uma necessidade técnica para reter a integridade do material.

Tabela Resumo:

| Característica | Forno de Secagem a Vácuo | Forno Elétrico Padrão |

|---|---|---|

| Mecanismo de Secagem | Pressão reduzida; menor ponto de ebulição | Pressão atmosférica; alto calor |

| Temperatura | Baixa (evita degradação térmica) | Alta (riscos de oxidação/danos) |

| Risco de Oxidação | Mínimo (ambiente com pouco oxigênio) | Alto (circulação contínua de ar quente) |

| Aglomeração | Evita aglomerados duros; mantém a porosidade | Comum devido a altas forças capilares |

| Perda de Material | Baixa (ambiente de secagem estático) | Alta (fluxo de ar pode deslocar pós finos) |

| Melhor Para | Nanomateriais e compósitos sensíveis | Materiais a granel robustos |

Otimize o Processamento do Seu Nanomaterial com a KINTEK

Não deixe que a oxidação ou a aglomeração comprometam a qualidade dos seus pós de MoS2/C. Os sistemas avançados de vácuo da KINTEK são projetados para preservar a estabilidade química e a dispersibilidade dos seus materiais mais sensíveis. Apoiada por P&D de especialistas e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de soluções personalizáveis, incluindo:

- Sistemas de Vácuo e CVD para controle preciso da atmosfera.

- Fornos Mufla, Tubulares e Rotativos para diversas necessidades de laboratório.

- Fornos de Laboratório de Alta Temperatura adaptados às suas necessidades exclusivas de pesquisa.

Pronto para elevar o desempenho do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de secagem perfeita para o seu laboratório.

Guia Visual

Referências

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais condições de processamento principais um forno de alta temperatura de laboratório fornece? Otimizar Resultados de Cura de Geopolímeros

- Por que é necessário um forno de circulação de ar forçado para o envelhecimento da liga Al-Cu-Mn? Alcance a Dureza de Pico com Calor Uniforme

- Quais são as principais diferenças entre fornos de processamento em batelada e contínuo? Otimize sua Estratégia de Processamento Térmico

- Quais condições um autoclave fornece para a síntese hidrotermal de MoS2? Alcançar o Crescimento Ótimo de Nanofolhas de MoS2

- Qual é o papel de um forno de convecção forçada na preparação de DPKB-S? Otimizar a Síntese de Biochar e a Pureza do Material

- Como a eliminação de filmes duplos de óxido melhora o envelhecimento T7? Desbloqueie Ductilidade Superior em Ligas de Alumínio

- Quais são as vantagens de um forno de secagem a vácuo para compósitos de nanoestruturas de NiCo2O4? Proteja a integridade de sua nanoestrutura

- Por que o pré-aquecimento preciso em um forno industrial é necessário para o RAP? Garanta Caracterização e Reciclagem Precisas