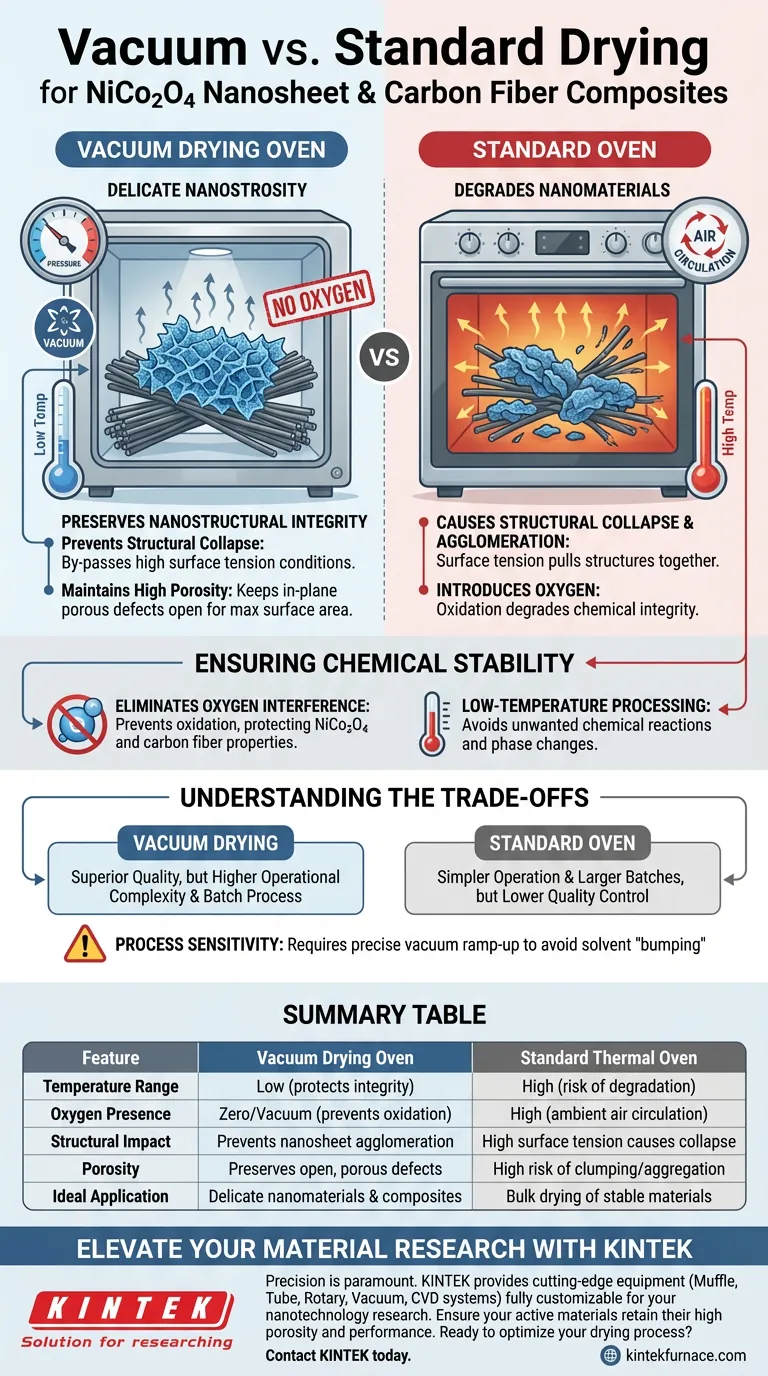

A principal vantagem de usar um forno de secagem a vácuo reside em sua capacidade de facilitar a secagem rápida em temperaturas significativamente reduzidas, eliminando completamente o oxigênio do ambiente. Para compósitos de nanoestruturas de NiCo2O4 e fibra de carbono, isso é crítico: evita o colapso físico das delicadas nanoestruturas causadas pela tensão superficial e protege a integridade química dos materiais ativos da oxidação.

Insight Principal A secagem térmica padrão geralmente degrada nanomateriais por meio de calor elevado e estresse oxidativo. A secagem a vácuo altera a física da evaporação, permitindo a remoção de umidade em baixas temperaturas para preservar a alta porosidade e a estrutura "aberta" necessária para o desempenho máximo do material.

Preservando a Integridade da Nanoestrutura

Evitando o Colapso Estrutural

Em um forno padrão, a tensão superficial da umidade evaporada pode ser forte o suficiente para juntar estruturas em nanoescala.

Essa força muitas vezes causa colapso estrutural ou aglomeração, onde as nanoestruturas se aglutinam. A secagem a vácuo mitiga isso acelerando a evaporação em temperaturas mais baixas, contornando efetivamente as condições que levam a esse dano estrutural.

Mantendo Alta Porosidade

A geometria específica das nanoestruturas de NiCo2O4 é vital para sua função.

A secagem a vácuo garante que os defeitos porosos no plano permaneçam abertos. Ao evitar agregação severa, o processo garante que as nanoestruturas mantenham uma área de superfície elevada, o que é essencial para a dispersão eficaz de materiais ativos no compósito de fibra de carbono.

Garantindo a Estabilidade Química

Eliminando a Interferência do Oxigênio

Fornos padrão circulam ar, introduzindo oxigênio na amostra durante o processo de aquecimento.

O ambiente de vácuo remove completamente o ar, eliminando a interferência do oxigênio. Isso é crucial para manter a estabilidade química tanto do precursor de NiCo2O4 quanto do substrato de fibra de carbono, prevenindo oxidação não intencional que poderia degradar as propriedades elétricas ou mecânicas do compósito.

Processamento em Baixa Temperatura

Altas temperaturas em fornos padrão podem desencadear reações químicas indesejadas ou mudanças de fase.

Como o vácuo reduz o ponto de ebulição dos solventes, a secagem ocorre em faixas térmicas muito mais baixas. Isso protege a composição química dos materiais ativos, garantindo que o produto final retenha as propriedades específicas pretendidas para sua aplicação.

Compreendendo as Compensações

Complexidade do Equipamento e Vazão

Embora a secagem a vácuo ofereça controle de qualidade superior para nanomateriais, ela introduz complexidade operacional.

Fornos padrão são geralmente mais simples de operar e podem lidar com lotes contínuos maiores. Fornos a vácuo são tipicamente dispositivos de processo em lote que exigem gerenciamento cuidadoso dos níveis de pressão e integridade da vedação, potencialmente atuando como um gargalo na fabricação de alto volume.

Sensibilidade do Processo

O ambiente de vácuo acelera a evaporação do solvente, o que é geralmente positivo, mas requer controle.

Se a pressão cair muito repentinamente, os solventes podem ferver violentamente ("ebulição"), potencialmente perturbando a uniformidade do filme na superfície do compósito. É necessário um controle preciso da rampa de vácuo para obter os benefícios estruturais sem induzir defeitos mecânicos.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho de seus compósitos de NiCo2O4 e fibra de carbono, alinhe seu método de secagem com seus requisitos específicos de material:

- Se seu foco principal é a Área de Superfície: Use secagem a vácuo para evitar aglomeração e manter os poros das nanoestruturas abertos para atividade catalítica ou eletroquímica máxima.

- Se seu foco principal é a Pureza Química: Use secagem a vácuo para eliminar o oxigênio e prevenir a oxidação superficial das fibras de carbono e óxidos metálicos.

Resumo: O forno de secagem a vácuo não é apenas uma ferramenta de secagem; é um dispositivo de preservação estrutural que garante que seus nanocompósitos retenham a porosidade e a pureza necessárias para aplicações de alto desempenho.

Tabela Resumo:

| Característica | Forno de Secagem a Vácuo | Forno Térmico Padrão |

|---|---|---|

| Faixa de Temperatura | Baixa (protege a integridade química) | Alta (risco de degradação térmica) |

| Presença de Oxigênio | Zero/Vácuo (previne oxidação) | Alta (circulação de ar ambiente) |

| Impacto Estrutural | Previne aglomeração de nanoestruturas | Alta tensão superficial causa colapso |

| Porosidade | Preserva defeitos porosos abertos | Alto risco de aglutinação/agregação |

| Aplicação Ideal | Nanomateriais e compósitos delicados | Secagem a granel de materiais estáveis |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é fundamental ao trabalhar com nanoestruturas avançadas de NiCo2O4 e compósitos de fibra de carbono. A KINTEK fornece equipamentos de laboratório de ponta necessários para manter a pureza química e a integridade estrutural de suas amostras.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de sistemas de mufla, tubo, rotativos, a vácuo e CVD, todos totalmente personalizáveis para atender às demandas exclusivas de sua pesquisa em nanotecnologia. Não deixe que o colapso estrutural ou a oxidação comprometam seus resultados — nossos sistemas a vácuo garantem que seus materiais ativos retenham sua alta porosidade e desempenho.

Pronto para otimizar seu processo de secagem? Entre em contato com a KINTEK hoje para discutir suas necessidades de forno personalizado com nossos especialistas técnicos.

Guia Visual

Referências

- Xiang Zhang. Facile Synthesis of Mesoporous NiCo2O4 Nanosheets on Carbon Fibers Cloth as Advanced Electrodes for Asymmetric Supercapacitors. DOI: 10.3390/nano15010029

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o efeito da sinterização de pastilhas de eletrólito BZCYYb a 1000°C? Otimize o Desempenho do Seu PCFC Hoje

- Quais são as vantagens de usar um forno de reação de micro-ondas multimodo personalizado? Acelere a Velocidade de Síntese em 90%

- Por que é necessário um forno de secagem a vácuo para misturas precursoras? Obtenha processamento de pó estável e de alta qualidade

- Qual é a função de um forno de secagem a vácuo de laboratório para catalisadores Fe-N-C? Preservar a Estrutura Nanoporosa

- Qual o papel da calcinação em alta temperatura na purificação da cinza vulcânica? Obtenha Resultados de Sílica Ultra-Pura

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Por que o controle de temperatura de alta precisão da base de aquecimento é fundamental durante a pirólise por spray de FTO? Maximize a qualidade do filme

- Quais são os objetivos da agitação da fusão e do tratamento de isolamento durante o processo de preparação da liga mestre Al-5Er-Ti?