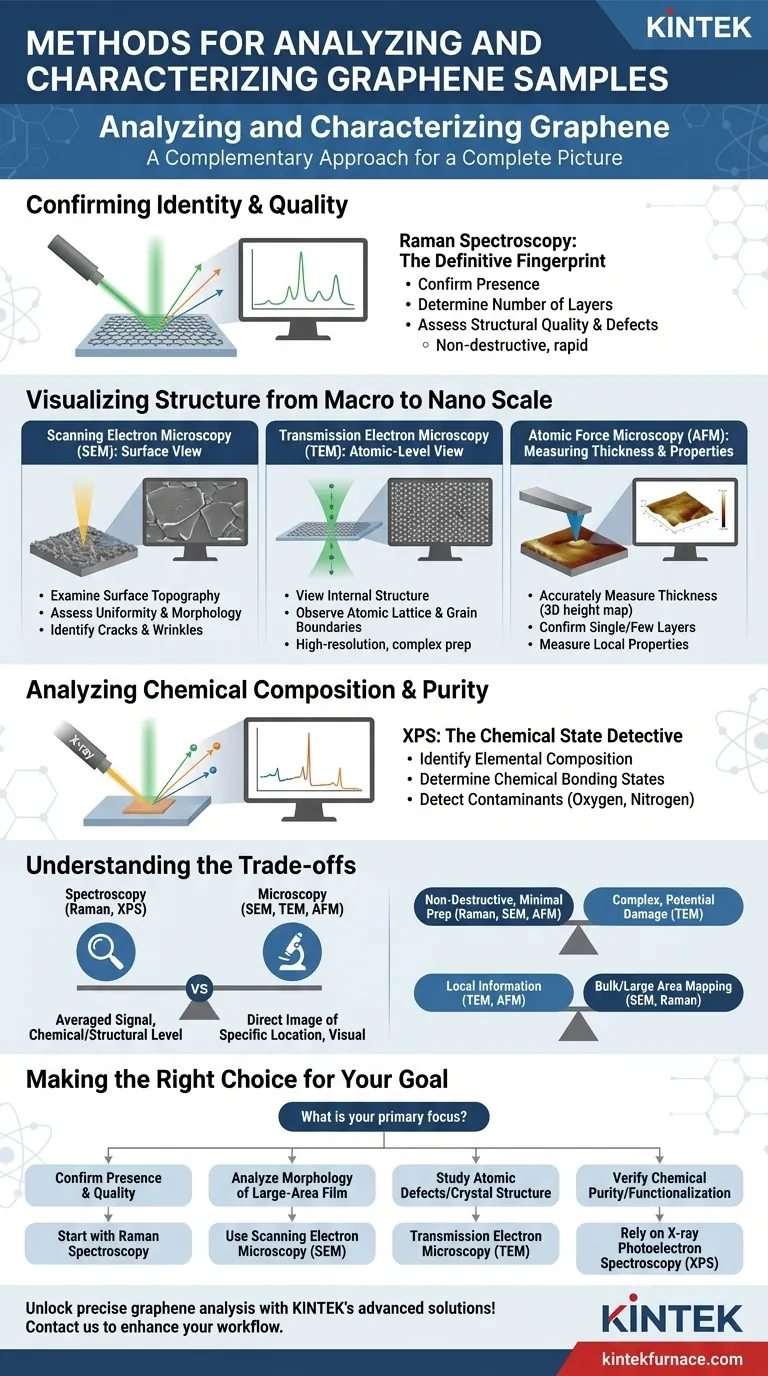

Para analisar e caracterizar amostras de grafeno, os pesquisadores dependem de um conjunto de técnicas microscópicas e espectroscópicas. Os métodos mais comuns são a espectroscopia Raman, a microscopia eletrônica (de Varredura e de Transmissão) e a Espectroscopia de Fotoelétrons de Raios-X (XPS), cada uma fornecendo uma informação única sobre a identidade, estrutura e pureza do material.

A caracterização do grafeno não se resume a encontrar um único método "melhor". Requer uma abordagem complementar, onde cada técnica fornece uma peça única do quebra-cabeça — desde confirmar sua identidade e qualidade fundamentais até visualizar sua estrutura e pureza química.

Confirmando a Identidade e Qualidade do Grafeno

O primeiro passo em qualquer análise é confirmar que você realmente tem grafeno e avaliar sua qualidade fundamental. Para isso, a espectroscopia é a ferramenta principal.

Espectroscopia Raman: A Impressão Digital Definitiva

A espectroscopia Raman é a técnica mais importante, rápida e não destrutiva para identificar o grafeno. Ao iluminar a amostra com um laser e analisar a luz espalhada, ela fornece uma "impressão digital" espectral única.

Essa impressão digital pode confirmar definitivamente a presença de grafeno, determinar o número de camadas (distinguindo monocamada de bicamada ou multicamadas) e avaliar a qualidade estrutural e a densidade de defeitos do material.

Visualizando a Estrutura da Escala Macro à Nano

Após confirmar sua identidade, você precisa ver o material. As técnicas de microscopia permitem visualizar a forma física do grafeno, desde o filme geral até seus átomos individuais.

Microscopia Eletrônica de Varredura (MEV/SEM): A Visão da Superfície

A MEV é usada para examinar a topografia da superfície e a morfologia de uma amostra em áreas relativamente grandes.

É excelente para avaliar a uniformidade de um filme de grafeno, identificar rachaduras ou rugas e determinar o tamanho e a distribuição das folhas de grafeno em um material compósito.

Microscopia Eletrônica de Transmissão (MET/TEM): A Visão em Nível Atômico

A MET fornece imagens de altíssima resolução ao passar um feixe de elétrons através de uma amostra ultrafina.

Esta técnica é essencial para visualizar a estrutura interna do material, incluindo o retículo atômico, deslocações, contornos de grão e o empilhamento preciso das camadas.

Microscopia de Força Atômica (AFM): Medindo Espessura e Propriedades

A AFM usa uma sonda física para varrer a superfície da amostra, criando um mapa de altura 3D com precisão nanométrica.

Seu uso principal para o grafeno é medir com precisão a espessura de uma folha, o que confirma diretamente se é uma camada simples, dupla ou de poucas camadas. Também pode ser usada para medir propriedades locais como fricção ou condutividade.

Analisando a Composição Química e Pureza

O grafeno é frequentemente modificado ou pode se contaminar durante a produção. A análise química é crítica para aplicações onde a pureza é primordial.

Espectroscopia de Fotoelétrons de Raios-X (XPS): O Detetive do Estado Químico

A XPS é uma técnica sensível à superfície que identifica a composição elementar e, crucialmente, os estados de ligação química desses elementos.

Para o grafeno, a XPS é usada para detectar a presença de oxigênio (no óxido de grafeno), nitrogênio (no grafeno dopado) ou quaisquer outros contaminantes elementares. Ela informa não apenas o que está lá, mas como está ligado ao retículo de carbono.

Entendendo as Compensações

Nenhuma técnica isolada conta a história toda. Entender suas limitações é fundamental para projetar um fluxo de trabalho de caracterização adequado.

Espectroscopia vs. Microscopia

Métodos espectroscópicos como Raman e XPS tipicamente fornecem um sinal médio sobre a área iluminada pelo laser ou feixe de raios-X. Eles respondem "o que é isto?" em um nível químico e estrutural.

A Microscopia (MEV, MET, AFM) fornece uma imagem direta de um local específico. Ela responde "como isto se parece?" em um ponto específico, mas não fornece informação química por si só.

Preparação da Amostra e Destrutividade

Métodos como Raman, MEV e AFM são geralmente não destrutivos e exigem preparação mínima da amostra.

Em contraste, a MET exige uma preparação de amostra complexa e difícil, que envolve transferir o grafeno para uma grade especial e pode potencialmente danificar a amostra.

Informação Local vs. Em Massa (Bulk)

A MET e a AFM fornecem informações altamente localizadas sobre uma pequena porção da sua amostra. A MEV e a Raman podem ser usadas para mapear áreas maiores, dando uma visão melhor da uniformidade geral da amostra.

Fazendo a Escolha Certa para Seu Objetivo

Sua estratégia de caracterização deve ser guiada pela pergunta específica que você precisa responder.

- Se seu foco principal for confirmar a presença e a qualidade do grafeno: Comece com a Espectroscopia Raman, pois é o método mais rápido e definitivo para identificar camadas e defeitos.

- Se seu foco principal for analisar a morfologia de um filme de área grande: Use a Microscopia Eletrônica de Varredura (MEV) para verificar a cobertura, uniformidade e defeitos em grande escala.

- Se seu foco principal for estudar defeitos em nível atômico ou estrutura cristalina: A Microscopia Eletrônica de Transmissão (MET) é essencial, apesar de sua complexa preparação de amostras.

- Se seu foco principal for verificar a pureza química ou analisar a funcionalização: Confie na Espectroscopia de Fotoelétrons de Raios-X (XPS) para detectar contaminantes e determinar estados de ligação.

Em última análise, uma abordagem multi-técnica é a única maneira de construir uma imagem completa e precisa do seu material de grafeno.

Tabela Resumo:

| Técnica | Uso Principal | Informações Chave |

|---|---|---|

| Espectroscopia Raman | Confirmar identidade e qualidade | Detecta camadas, defeitos e qualidade estrutural |

| Microscopia Eletrônica de Varredura (MEV) | Visualizar morfologia da superfície | Avalia uniformidade, rachaduras e distribuição de flocos |

| Microscopia Eletrônica de Transmissão (MET) | Examinar estrutura em nível atômico | Visualiza rede, contornos de grão e empilhamento de camadas |

| Espectroscopia de Fotoelétrons de Raios-X (XPS) | Analisar composição química | Identifica elementos, estados de ligação e contaminantes |

| Microscopia de Força Atômica (AFM) | Medir espessura e propriedades | Fornece mapas de altura 3D e dados de propriedades locais |

Desbloqueie a análise precisa de grafeno com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas. Contate-nos hoje para aprimorar seu fluxo de trabalho de caracterização de materiais!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico