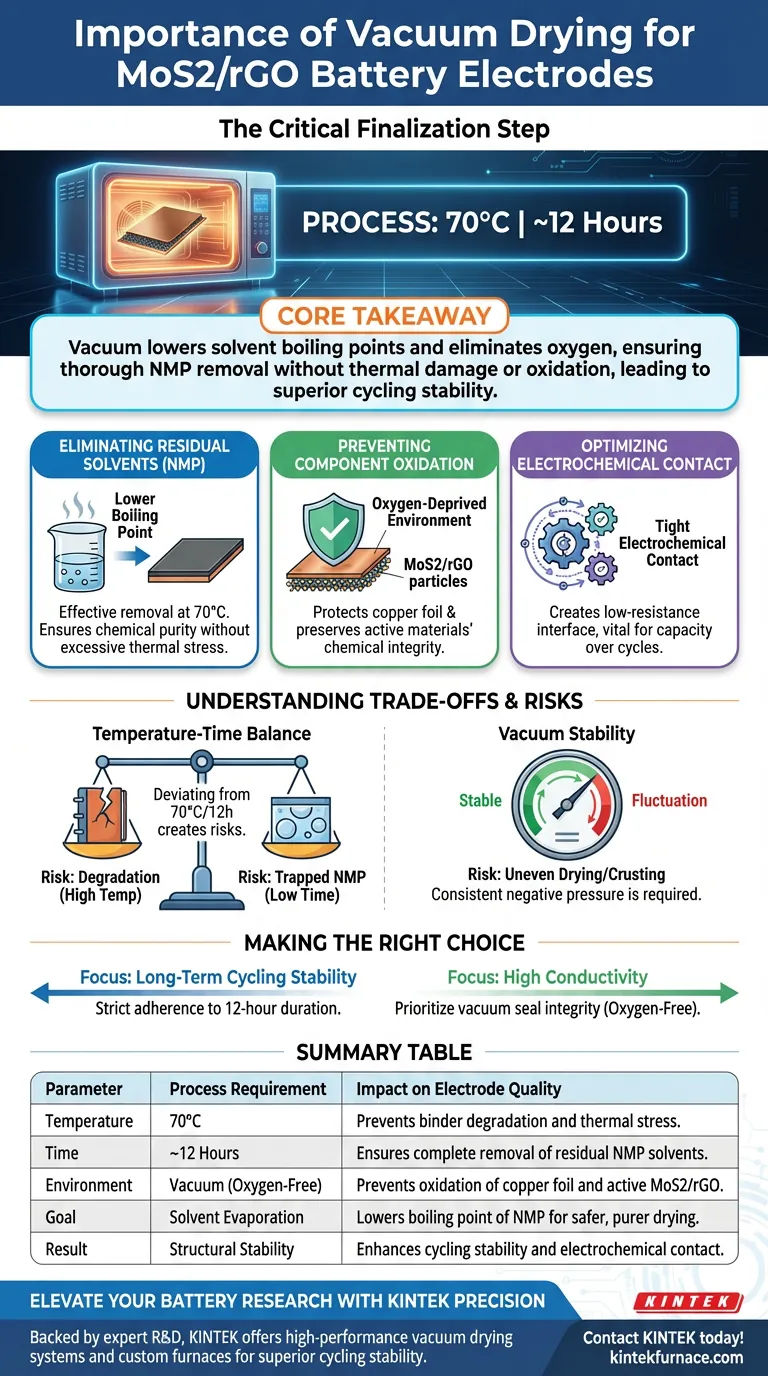

A estufa de secagem a vácuo atua como a etapa crítica de finalização na fabricação de eletrodos de bateria de Dissulfeto de Molibdênio/Óxido de Grafeno Reduzido (MoS2/rGO). Especificamente, envolve o tratamento da folha de cobre revestida a 70°C por aproximadamente 12 horas para garantir a remoção completa de solventes residuais, principalmente N-Metil-2-pirrolidona (NMP), da mistura da pasta. Este processo é essencial para estabilizar a estrutura física do eletrodo antes da montagem da bateria.

Ponto Principal Enquanto o calor padrão remove a umidade, uma estufa de secagem a vácuo é indispensável porque reduz o ponto de ebulição dos solventes e elimina o oxigênio. Isso garante a remoção completa de NMP sem danificar termicamente o aglutinante ou oxidar os materiais sensíveis MoS2/rGO e os coletores de cobre, resultando diretamente em estabilidade superior de ciclagem.

As Funções Críticas da Secagem a Vácuo

A preparação de eletrodos MoS2/rGO não é apenas "secagem" no sentido tradicional; é sobre preservação química e ligação estrutural.

Eliminação de Solventes Residuais (NMP)

A pasta usada para revestir os eletrodos da bateria geralmente contém N-Metil-2-pirrolidona (NMP), um solvente com alto ponto de ebulição.

Sob pressão atmosférica normal, a remoção de NMP requer altas temperaturas que poderiam danificar outros componentes. O ambiente de vácuo reduz significativamente o ponto de ebulição do NMP. Isso permite que a estufa vaporize e remova eficazmente o solvente a uma temperatura moderada de 70°C, garantindo que o eletrodo seja quimicamente puro sem submetê-lo a estresse térmico excessivo.

Prevenção da Oxidação de Componentes

Tanto o coletor de corrente de folha de cobre quanto os materiais ativos (MoS2/rGO) são sensíveis à oxidação.

A secagem em uma estufa padrão expõe esses materiais ao ar quente, o que pode levar à formação de camadas de óxido isolantes. A estufa a vácuo opera em um ambiente desprovido de oxigênio, protegendo a folha de cobre contra corrosão e preservando a integridade química dos componentes ativos de enxofre e carbono.

Otimização do Contato Eletroquímico

O desempenho de uma bateria depende do caminho que os elétrons percorrem através do material.

Ao remover solventes residuais e prevenir a oxidação, o processo a vácuo garante um contato eletroquímico apertado. Ele permite que os materiais ativos, aditivos condutores e aglutinantes se fundam eficazmente com o coletor de corrente. Isso cria uma interface de baixa resistência, que é vital para manter a capacidade ao longo de centenas de ciclos de carga-descarga.

Compreendendo os Compromissos e Riscos

Embora a secagem a vácuo seja o método superior para preparação de eletrodos, ela introduz variáveis de processo específicas que devem ser gerenciadas.

O Equilíbrio Temperatura-Tempo

O protocolo especifica uma referência principal de 70°C por 12 horas. Desviar desse equilíbrio cria riscos.

Aumentar a temperatura para acelerar o processo pode degradar os aglutinantes poliméricos ou recozer a folha de cobre, tornando-a quebradiça. Inversamente, reduzir o tempo pode deixar NMP residual preso no interior da estrutura porosa. O NMP residual pode reagir com o eletrólito posteriormente, levando a reações secundárias perigosas e falha da bateria.

Estabilidade do Vácuo

O processo depende de uma pressão negativa consistente.

Flutuações na pressão do vácuo podem levar a uma secagem desigual ou "crostificação", onde a superfície seca mais rápido que o interior, prendendo solventes lá dentro. É necessária uma pressão consistente para extrair solventes dos poros mais profundos do revestimento do eletrodo.

Fazendo a Escolha Certa para o Seu Objetivo

A etapa de secagem a vácuo não é um período de espera passivo; é uma medida de controle ativa para a qualidade da bateria.

- Se o seu foco principal é a Estabilidade de Ciclagem a Longo Prazo: Siga rigorosamente a duração de 12 horas para garantir que nenhum solvente residual permaneça para reagir com o eletrólito.

- Se o seu foco principal é a Alta Condutividade: Priorize a integridade da vedação a vácuo para garantir um ambiente completamente livre de oxigênio, evitando a formação de óxidos isolantes no coletor de cobre.

Ao controlar precisamente a atmosfera e a temperatura, você transforma uma pasta úmida em um componente eletroquímico de alto desempenho.

Tabela Resumo:

| Parâmetro | Requisito do Processo | Impacto na Qualidade do Eletrodo |

|---|---|---|

| Temperatura | 70°C | Previne a degradação do aglutinante e o estresse térmico. |

| Tempo | ~12 Horas | Garante a remoção completa de solventes NMP residuais. |

| Ambiente | Vácuo (Livre de Oxigênio) | Previne a oxidação da folha de cobre e do MoS2/rGO ativo. |

| Objetivo | Evaporação de Solvente | Reduz o ponto de ebulição do NMP para uma secagem mais segura e pura. |

| Resultado | Estabilidade Estrutural | Melhora a estabilidade de ciclagem e o contato eletroquímico. |

Eleve Sua Pesquisa em Baterias com a Precisão KINTEK

Não deixe que solventes residuais ou oxidação comprometam suas descobertas eletroquímicas. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de secagem a vácuo de alto desempenho, fornos Mufla, Tubulares, Rotativos e CVD — todos totalmente personalizáveis para atender às demandas rigorosas da fabricação de eletrodos de bateria. Quer você esteja processando MoS2/rGO ou nanomateriais avançados, nosso equipamento garante o controle térmico preciso e a integridade atmosférica que você precisa para uma estabilidade de ciclagem superior.

Pronto para otimizar o protocolo de secagem do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito do argônio de alta pureza no tratamento térmico de ligas Al-Cu-Mn-Zr-V? Proteja a integridade do seu material

- Por que um forno de secagem por sopro a temperatura constante é necessário para o processamento de precursores de biomassa? Garanta a Integridade Estrutural

- Qual é o papel dos fornos de secagem industrial equipados com sistemas de ventilação na secagem por ar quente convectivo de materiais de frutas? Aumentar a Qualidade & Preservar Nutrientes

- Quais são os métodos de transferência de calor em fornos? Domine o Controle de Calor para Melhores Resultados

- Qual é o propósito do recozimento do substrato de safira a 980 °C com Cr? Alcançar o Crescimento Unidirecional de Cr2S3

- Quais são as vantagens de um forno industrial de bancada em termos de usabilidade? Aumente a Eficiência do Laboratório com um Design Compacto

- Por que o processo de selagem a vácuo é necessário para a síntese de cristais únicos de TaAs2? Garantindo a Pureza no Método CVT

- Qual o papel de um forno elétrico industrial no PAI? Domine a Preparação Térmica para Compósitos de Matriz Metálica