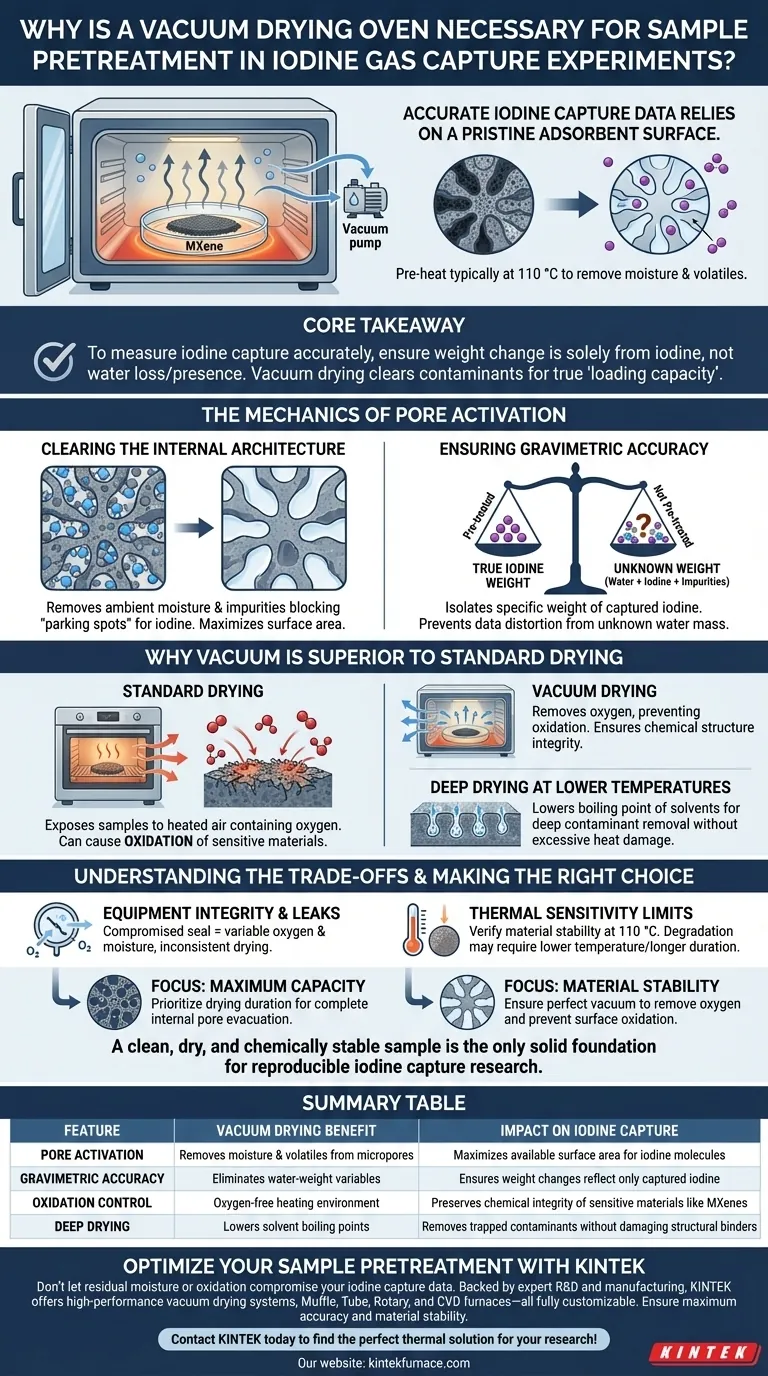

Dados precisos de captura de iodo dependem de uma superfície adsorvente imaculada. Um forno de secagem a vácuo é necessário para pré-aquecer as amostras (tipicamente a 110 °C) para remover rigorosamente a umidade residual e impurezas voláteis que são fisicamente adsorvidas nos poros internos de materiais como o MXene. Esta etapa "reseta" efetivamente o material, garantindo que os sítios dos poros estejam abertos para captura e eliminando o peso da água que, de outra forma, distorceria o cálculo da capacidade de carga estática de iodo.

Ponto Central Para medir com precisão a captura de iodo, você deve garantir que a mudança de peso do material seja causada unicamente pelo iodo, e não pela perda ou presença de água. A secagem a vácuo limpa a estrutura interna dos poros de contaminantes, garantindo que a "capacidade de carga" reflita o verdadeiro desempenho do material.

A Mecânica da Ativação de Poros

Limpeza da Arquitetura Interna

Materiais adsorventes, como os MXenes, dependem de estruturas de poros internas complexas para capturar gás. No entanto, esses microporos frequentemente agem como armadilhas para umidade ambiente e impurezas voláteis.

Se essas impurezas permanecerem, elas bloqueiam fisicamente os "lugares de estacionamento" onde as moléculas de iodo deveriam se assentar. A secagem a vácuo evacua efetivamente esses poros, maximizando a área superficial disponível para o experimento.

Garantindo Precisão Gravimétrica

A "capacidade de carga estática de iodo" é tipicamente calculada com base na mudança de peso.

Se uma amostra não for pré-tratada, ela contém uma massa desconhecida de água. Durante o experimento, essa água pode evaporar enquanto o iodo está sendo adsorvido, ou pode permanecer e ser contada como parte do peso base da amostra. Qualquer um dos cenários torna impossível isolar o peso específico do iodo capturado, invalidando os dados.

Por Que o Vácuo é Superior à Secagem Padrão

Prevenção da Oxidação do Material

Embora o objetivo principal seja a remoção de umidade, o método importa. Fornos de secagem padrão expõem as amostras a ar aquecido, que contém oxigênio.

Um ambiente de vácuo remove o oxigênio da câmara. Isso é crucial para prevenir a oxidação de materiais sensíveis (como MXenes ou componentes específicos de eletrodos) que podem degradar quando aquecidos ao ar. Garante que a estrutura química do adsorvente permaneça intacta antes do início do experimento.

Secagem Profunda em Temperaturas Mais Baixas

A secagem a vácuo reduz a pressão dentro da câmara, o que consequentemente reduz o ponto de ebulição de solventes e umidade.

Isso permite a "secagem profunda" — removendo solventes teimosos presos profundamente nos microporos — sem exigir temperaturas excessivas que poderiam danificar o aglutinante ou a estrutura do material. Previne o fenômeno de "endurecimento superficial", onde a secagem superficial rápida prende a umidade no núcleo da amostra.

Compreendendo as Compensações

Integridade do Equipamento e Vazamentos

A eficácia deste processo depende inteiramente da qualidade da vedação a vácuo. Uma vedação comprometida introduz uma quantidade variável de oxigênio e umidade de volta na câmara, o que pode levar a uma secagem inconsistente e oxidação inesperada, frustrando o propósito do pré-tratamento.

Limites de Sensibilidade Térmica

Embora a secagem a vácuo reduza o ponto de ebulição da água, o protocolo padrão geralmente exige 110 °C. Você deve verificar se o seu material adsorvente específico é termicamente estável a essa temperatura. Se o material se degradar a 110 °C, o vácuo sozinho não pode salvar a amostra, e uma temperatura mais baixa com uma duração mais longa pode ser necessária.

Fazendo a Escolha Certa para o Seu Experimento

Para garantir que seus dados de captura de iodo sejam reproduzíveis e válidos, considere seus objetivos experimentais específicos:

- Se o seu foco principal é a Capacidade Máxima: Priorize a duração da fase de secagem para garantir que os poros internos profundos sejam completamente evacuados de umidade.

- Se o seu foco principal é a Estabilidade do Material: Garanta que a bomba de vácuo esteja funcionando perfeitamente para remover o oxigênio, prevenindo a oxidação superficial que poderia alterar a reatividade química do material.

Uma amostra limpa, seca e quimicamente estável é a única base sólida para pesquisas reproduzíveis de captura de iodo.

Tabela Resumo:

| Característica | Benefício da Secagem a Vácuo | Impacto na Captura de Iodo |

|---|---|---|

| Ativação de Poros | Remove umidade e voláteis dos microporos | Maximiza a área superficial disponível para moléculas de iodo |

| Precisão Gravimétrica | Elimina variáveis de peso de água | Garante que as mudanças de peso reflitam apenas o iodo capturado |

| Controle de Oxidação | Ambiente de aquecimento sem oxigênio | Preserva a integridade química de materiais sensíveis como MXenes |

| Secagem Profunda | Reduz os pontos de ebulição de solventes | Remove contaminantes presos sem danificar aglutinantes estruturais |

Otimize Seu Pré-Tratamento de Amostra com a KINTEK

Não deixe que a umidade residual ou a oxidação comprometam seus dados de captura de iodo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de secagem a vácuo de alto desempenho, fornos Muffle, Tubulares, Rotativos e CVD — todos totalmente personalizáveis para atender às necessidades exclusivas de alta temperatura do seu laboratório. Garanta precisão máxima e estabilidade do material em cada experimento.

Guia Visual

Referências

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os principais tipos de fornos usados em fundições para fundição de metais? Escolha o Melhor para o Seu Metal

- Qual é a função de um forno de laboratório de precisão no pré-tratamento de cerâmicas KNN? Garantir a Precisão Estequiométrica

- Por que um ambiente de vácuo ou gás inerte é necessário durante a moagem de bolas? Proteja a pureza da sua liga nanocristalina

- Como o processo de "Fusão por Fluxo" na preparação de vidro MOF utiliza equipamentos de aquecimento? Vitrificação de MOF a baixa temperatura

- Por que o ajuste preciso da composição da liga é necessário durante a preparação de aços para moldes de Cr-Mo-V de alto desempenho?

- Qual é o papel principal de um moinho de bolas na preparação de matérias-primas para a redução carbotérmica de magnésio a vácuo? Garantir uma Reação Completa e Rápida

- Como os fornos de secagem elétricos de precisão controlam a precipitação de fases de endurecimento em ligas de alumínio reciclado?

- Qual é a função do ZrCp(NMe2)3? Domine a Passivação de Superfície de Precisão em ALD Seletiva por Área