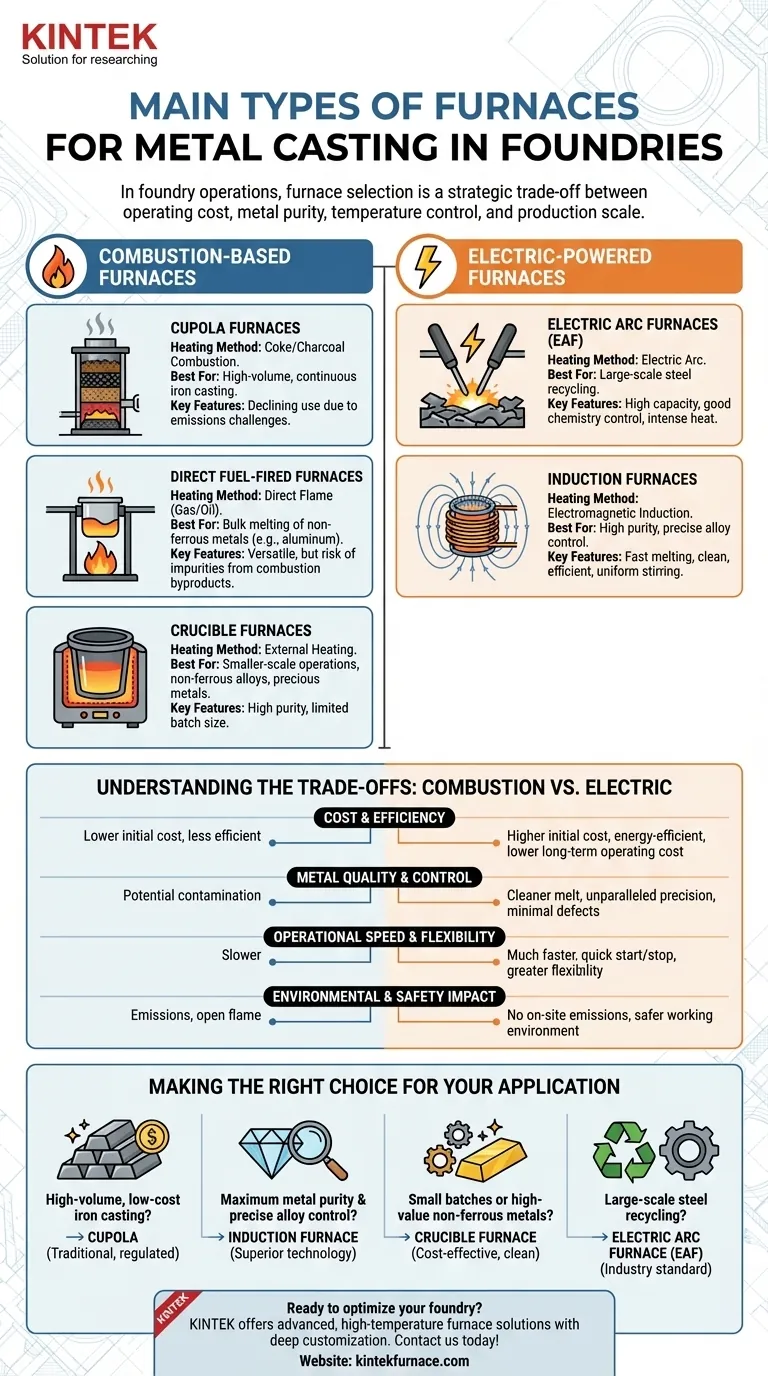

Nas operações de fundição, os principais tipos de fornos utilizados para fundição de metais são cubilôs, fornos de combustão direta, fornos de cadinho, fornos de arco elétrico e fornos de indução. Cada uma dessas tecnologias utiliza um método diferente de aquecimento — desde a combustão direta de combustível até a indução eletromagnética avançada — e é selecionada com base no metal específico que está sendo fundido, no volume de produção necessário e na qualidade desejada do produto final.

A decisão central na escolha de um forno de fundição não é encontrar uma única opção "melhor", mas sim adequar a tecnologia aos seus objetivos operacionais. A escolha é uma troca estratégica entre custo operacional, pureza do metal, controle de temperatura e escala de produção.

Fornos Baseados em Combustão

Os fornos de combustão representam a abordagem tradicional para fusão de metais, dependendo da queima de combustível para gerar calor. Embora muitas vezes tenham um design mais simples, eles apresentam características operacionais específicas.

Fornos Cubilô

Os cubilôs são fornos altos e cilíndricos que historicamente têm sido a força de trabalho para a fusão de ferro. Eles operam pela queima de coque e carvão, que são dispostos em camadas com sucata de ferro e calcário.

Estes são mais adequados para produção contínua de alto volume de ferro fundido. No entanto, seu uso tem diminuído devido aos desafios em controlar com precisão as emissões e a química do metal.

Fornos de Combustão Direta a Combustível

Esses fornos aquecem o metal expondo-o diretamente a uma chama gerada pela queima de gás natural, óleo ou propano. Eles são frequentemente usados para fusão em massa de metais não ferrosos como o alumínio.

Embora versátil, o contato direto com subprodutos da combustão pode introduzir impurezas na massa fundida, afetando potencialmente as propriedades da liga final.

Fornos de Cadinho

Em um forno de cadinho, o metal é contido dentro de um pote ou cadinho, que é aquecido externamente. Isso evita o contato direto entre o metal e o combustível de aquecimento.

Este método é ideal para operações de menor escala, processamento de ligas não ferrosas ou trabalho com metais preciosos onde a pureza é fundamental. O tamanho do lote é limitado pelo tamanho do cadinho.

Fornos Movidos a Eletricidade

Os fornos elétricos oferecem uma alternativa mais moderna, controlável e limpa à combustão. Eles aproveitam a energia elétrica para gerar calor, proporcionando vantagens significativas em qualidade e eficiência.

Fornos de Arco Elétrico (EAF)

Um EAF funde metal gerando um arco elétrico maciço entre eletrodos de grafite e a carga metálica. O calor intenso do arco, que pode exceder a temperatura da superfície do sol, derrete rapidamente a sucata de aço.

Esta tecnologia é a pedra angular da reciclagem moderna de aço, capaz de fundir enormes quantidades de material com bom a excelente controle de química.

Fornos de Indução

Fornos de indução usam indução eletromagnética para aquecer e fundir o metal sem qualquer contato direto. Uma corrente alternada é passada através de uma bobina de cobre, criando um poderoso campo magnético.

Este campo induz fortes correntes de "redemoinho" elétricas na própria carga de metal, e a resistência natural do metal a essas correntes gera calor intenso e rápido de dentro para fora. Este processo também cria uma ação de agitação natural, garantindo uma temperatura e composição de liga altamente uniformes.

Entendendo as Trocas: Combustão vs. Elétrico

A escolha entre um forno de combustão tradicional e um elétrico moderno envolve equilibrar custos de capital, eficiência operacional e qualidade do produto final.

Custo e Eficiência

Fornos de combustão podem ter um preço de compra inicial mais baixo. No entanto, fornos de indução elétricos são significativamente mais eficientes em termos de energia, convertendo uma porcentagem maior de energia diretamente em calor útil. Isso leva a custos operacionais mais baixos a longo prazo e menos material desperdiçado.

Qualidade e Controle do Metal

Fornos elétricos proporcionam uma fusão muito mais limpa, pois não há subprodutos de combustão para contaminar o metal. Fornos de indução oferecem precisão incomparável no controle de temperatura e liga, o que é fundamental para produzir peças fundidas de alto desempenho com defeitos mínimos.

Velocidade Operacional e Flexibilidade

Fornos de indução fundem metal muito mais rápido do que a maioria dos métodos de combustão e podem ser iniciados e interrompidos rapidamente, oferecendo maior flexibilidade operacional. Isso os torna adequados para fundições que processam uma variedade de metais diferentes ou corridas de fundição.

Impacto Ambiental e de Segurança

Fornos elétricos não produzem emissões no local, contribuindo para um ambiente de trabalho mais limpo e seguro em comparação com sistemas a combustível. A ausência de uma grande chama aberta no aquecimento por indução aumenta ainda mais a segurança no local de trabalho.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de forno deve ser impulsionada por uma compreensão clara do seu principal objetivo de produção.

- Se seu foco principal for fundição de ferro de alto volume e baixo custo: Um cubilô é a escolha tradicional, embora cada vez mais regulamentada.

- Se seu foco principal for pureza máxima do metal e controle preciso da liga: Um forno de indução é a tecnologia superior.

- Se seu foco principal for lotes pequenos ou metais não ferrosos de alto valor: Um forno de cadinho oferece uma solução limpa e econômica.

- Se seu foco principal for reciclagem de aço em larga escala: Um Forno de Arco Elétrico (EAF) é o padrão da indústria.

Em última análise, o forno certo é aquele que melhor se alinha com seus objetivos de material, volume, qualidade e custo.

Tabela de Resumo:

| Tipo de Forno | Método de Aquecimento | Melhor Para | Características Principais |

|---|---|---|---|

| Cubilô | Combustão de Coque/Carvão | Fundição de ferro de alto volume | Produção contínua, uso em declínio devido a emissões |

| Combustão Direta a Combustível | Chama Direta (Gás/Óleo) | Metais não ferrosos a granel | Versátil, risco de impurezas |

| Cadinho | Aquecimento Externo | Lotes pequenos, metais preciosos | Alta pureza, limitado por lote |

| Arco Elétrico | Arco Elétrico | Reciclagem de aço | Alta capacidade, bom controle de química |

| Indução | Indução Eletromagnética | Alta pureza, ligas precisas | Fusão rápida, limpo, eficiente, agitação uniforme |

Pronto para otimizar sua fundição com o forno certo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Se seu foco for pureza do metal, custo-benefício ou escalabilidade, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar suas operações de fundição de metais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria