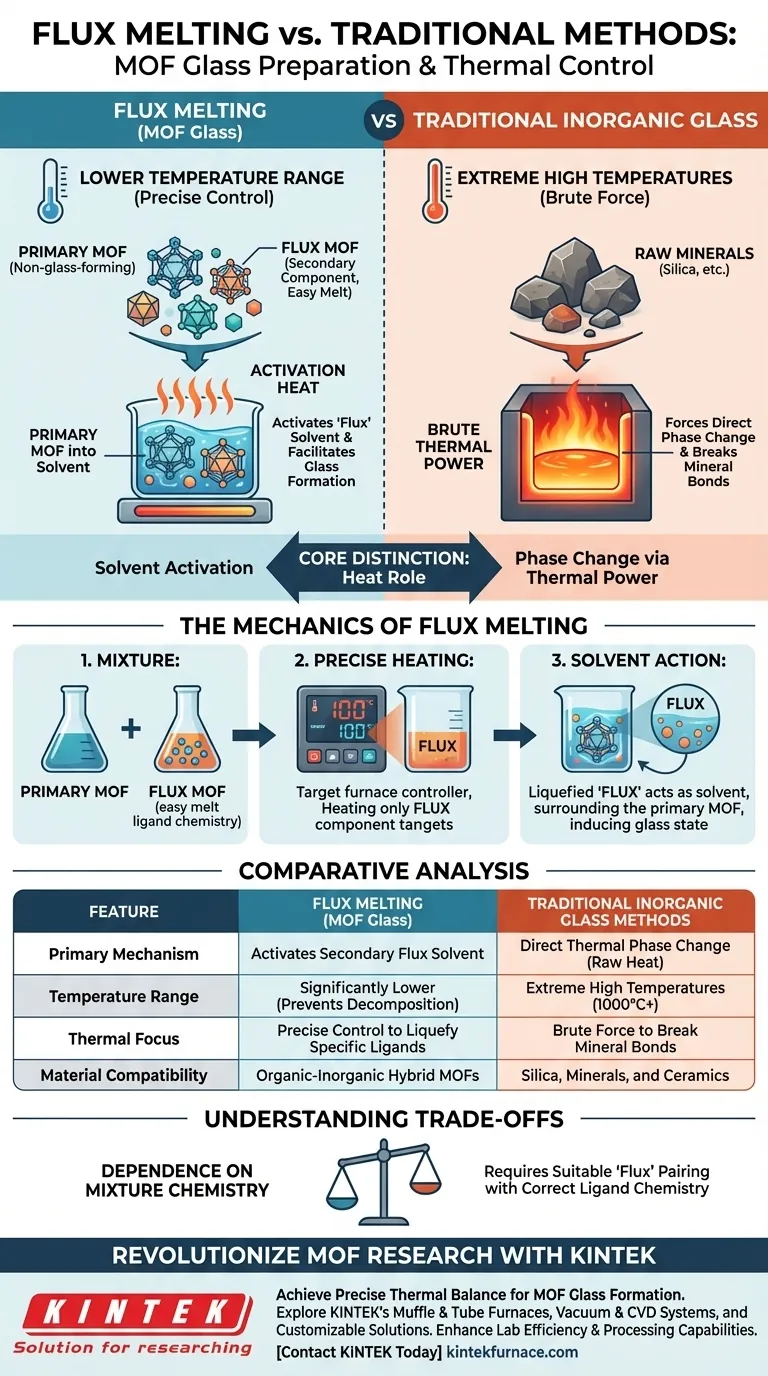

No processo de fusão por fluxo, equipamentos de aquecimento são utilizados para atingir uma faixa de temperatura específica e mais baixa que liquefaz um componente secundário de "fluxo", em vez de derreter todo o material em massa em alta temperatura. Ao contrário dos métodos tradicionais de vidro inorgânico que dependem de temperaturas extremas para forçar uma mudança de fase, esta técnica usa controle térmico preciso para ativar um Metal-Organic Framework (MOF) secundário como solvente, facilitando a formação de vidro em temperaturas significativamente reduzidas.

A distinção principal reside no uso de calor para ativar um solvente, em vez de forçar uma mudança de fase através de poder térmico bruto. Ao derreter um MOF de "fluxo" sacrificial, o equipamento cria um ambiente líquido que permite que materiais que não formam vidro se vitrifiquem sem atingir suas temperaturas de decomposição.

A Mecânica do Processo de Fusão por Fluxo

O Papel do Componente "Fluxo"

O processo começa misturando um MOF que não forma vidro com um segundo MOF específico. Este segundo componente é selecionado porque sua química de ligantes permite que ele derreta facilmente.

Precisão Térmica em Vez de Força Bruta

O equipamento de aquecimento não é ajustado para o alto ponto de fusão do material primário. Em vez disso, ele é configurado para controlar precisamente a temperatura para liquefazer apenas o componente que derrete facilmente.

Criação de um Solvente Líquido

Uma vez que o segundo MOF derrete, ele atua como um "solvente" ou "fluxo." Esta fase líquida envolve o MOF que não forma vidro, induzindo todo o sistema misturado a transitar para um estado de vidro.

Análise Comparativa: Fluxo de MOF vs. Métodos Tradicionais

Requisitos de Temperatura

A preparação tradicional de vidro inorgânico geralmente requer equipamentos de aquecimento capazes de atingir temperaturas extremas para derreter sílica bruta ou outros minerais diretamente.

Em contraste, o processo de fusão por fluxo permite a formação de vidro em temperaturas mais baixas. Isso é crítico para MOFs, que são híbridos orgânico-inorgânicos que podem se decompor sob o calor intenso necessário para métodos tradicionais.

O Mecanismo de Ação

Métodos tradicionais dependem apenas do calor para quebrar ligações e criar um líquido.

O método de fusão por fluxo funciona de forma semelhante aos métodos de sais fundidos. O equipamento de aquecimento facilita um ambiente químico onde o fluxo faz o trabalho de liquefazer o sistema, expandindo efetivamente a gama de materiais que podem ser processados.

Compreendendo as Compensações

Dependência da Química da Mistura

Este processo não é universal para todos os materiais de componente único. Ele depende fortemente da compatibilidade da mistura.

Você deve emparelhar com sucesso um MOF que não forma vidro com um MOF de "fluxo" adequado que tenha a química de ligantes correta para derreter facilmente sem degradar a estrutura primária.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se a fusão por fluxo é a rota de processamento apropriada para o seu material, considere suas restrições primárias:

- Se seu foco principal é processar MOFs que não formam vidro: O método de fusão por fluxo é essencial, pois induz a formação de vidro em materiais que não conseguem formar vidro por si só.

- Se seu foco principal é estabilidade térmica: Este método permite processar materiais em temperaturas mais baixas, evitando a decomposição térmica associada aos métodos tradicionais de alto calor.

Ao usar o componente de fluxo como solvente, você contorna os limites térmicos da fabricação tradicional de vidro.

Tabela Resumo:

| Característica | Fusão por Fluxo (Vidro MOF) | Métodos Tradicionais de Vidro Inorgânico |

|---|---|---|

| Mecanismo Principal | Ativação de um solvente secundário "fluxo" | Mudança de fase térmica direta (calor bruto) |

| Faixa de Temperatura | Significativamente mais baixa (previne decomposição) | Temperaturas extremamente altas (1000°C+) |

| Foco Térmico | Controle preciso para liquefazer ligantes específicos | Força bruta para quebrar ligações minerais |

| Compatibilidade de Material | MOFs híbridos orgânico-inorgânicos | Sílica, minerais e cerâmicas |

| Papel do Calor | Facilita um ambiente líquido químico | Derrete fisicamente o material em massa |

Revolucione Sua Pesquisa de MOF com Soluções Térmicas de Precisão

Você está procurando dominar o delicado equilíbrio térmico necessário para a formação de vidro MOF? A KINTEK fornece equipamentos de aquecimento de ponta necessários para alcançar o controle preciso de temperatura que a fusão por fluxo exige.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de alta temperatura de laboratório, incluindo:

- Fornos Mufla e Tubulares: Para aquecimento uniforme e fusão precisa de ligantes.

- Sistemas a Vácuo e CVD: Ideais para processamento sensível de híbridos orgânico-inorgânicos.

- Soluções Personalizáveis: Adaptadas à química única de suas combinações específicas de fluxo e MOF.

Não arrisque a decomposição do material com equipamentos imprecisos. Entre em contato com a KINTEK hoje mesmo para discutir como nossos fornos especializados podem aumentar a eficiência do seu laboratório e expandir suas capacidades de processamento de materiais.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a desvantagem da cerâmica dentária? Pesando Custo, Resistência e Estética

- Qual o papel de uma instalação laboratorial no estabelecimento do balanço de massa para uma operação de coqueificação? Aumentar a Eficiência.

- Que tipo de ambiente de reação é necessário para a síntese de vidros de calcogenetos Ge-Se-Tl-Sb? | KINTEK

- Como uma fonte de alimentação de polarização influencia os revestimentos AlCrSiWN? Domine o bombardeamento iônico para uma durabilidade superior

- Por que é importante escolher o tipo certo de forno de tratamento térmico? Aumente a Eficiência e Qualidade em Seu Laboratório ou Instalação

- Qual é o papel do revestimento refratário no controle da perda de calor? Maximize a Eficiência e a Segurança em Fornos de Alta Temperatura

- Por que é necessária uma moinho de bolas planetário para o processamento de carvão ativado? Obtenha partículas de <30μm para uma pasta superior

- Por que frequências altas são usadas no aquecimento por indução? Para aquecimento de superfície preciso e rápido