Em resumo, frequências altas são usadas no aquecimento por indução para concentrar imensa potência de aquecimento na superfície de uma peça metálica. Isso é alcançado através de um princípio físico conhecido como "efeito pelicular" (skin effect), onde correntes de frequência mais alta são forçadas a fluir em uma camada mais fina. Essa concentração resulta em aquecimento extremamente rápido, eficiente e preciso, ideal para aplicações como endurecimento de superfície e brasagem.

O princípio central a ser compreendido é que a frequência controla diretamente a profundidade do aquecimento. Frequência alta significa calor superficial intenso e superficial, enquanto frequência baixa significa calor de massa mais profundo e lento. A escolha não é sobre qual é universalmente "melhor", mas sim sobre selecionar a ferramenta certa para um objetivo metalúrgico específico.

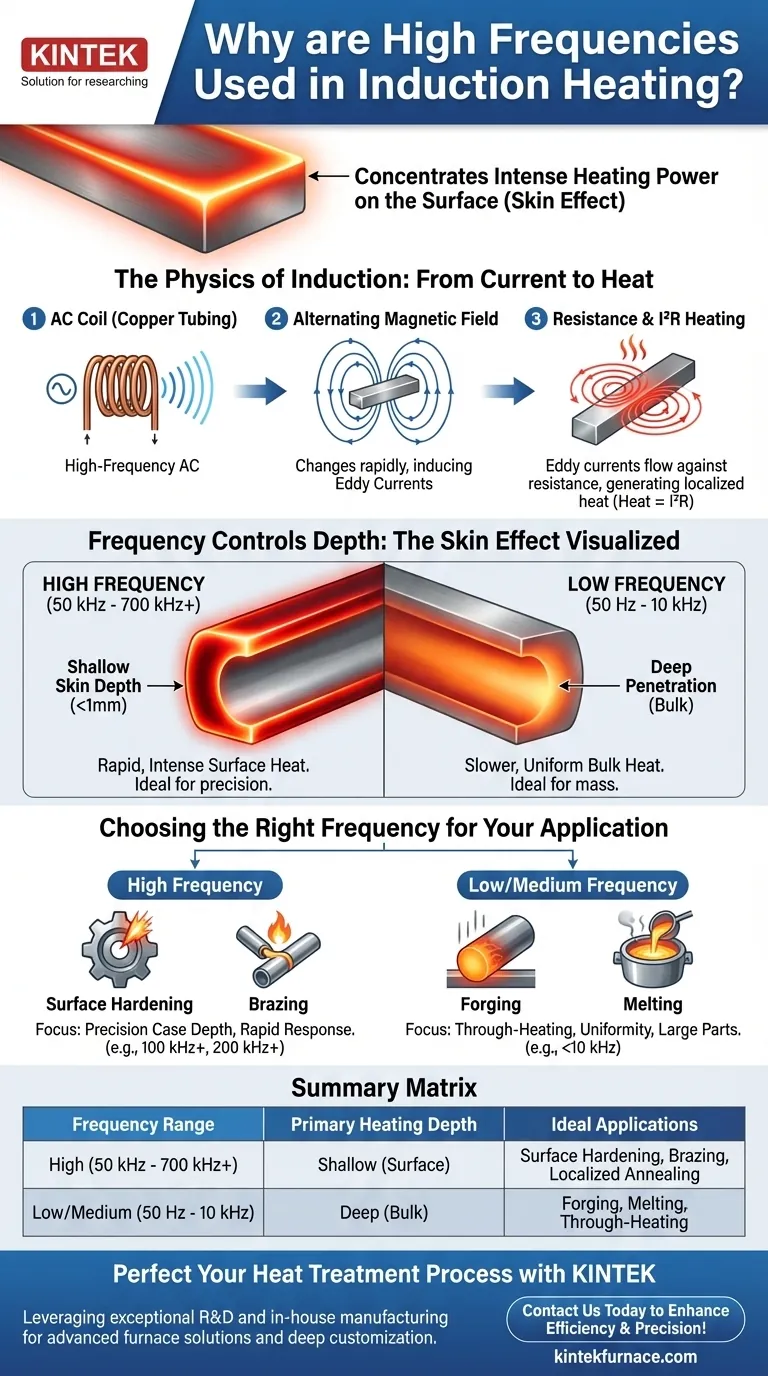

A Física da Indução: Da Corrente ao Calor

Para entender o papel da frequência, devemos primeiro revisar como o aquecimento por indução funciona em um nível fundamental. É um processo sem contato que transforma um pedaço de metal em seu próprio elemento de aquecimento.

O Campo Magnético Alternado

O processo começa com uma bobina de indução, geralmente feita de tubo de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Esta CA gera um campo magnético poderoso e em rápida mudança no espaço ao redor e dentro da bobina. A peça de trabalho é colocada dentro deste campo sem nunca tocar a própria bobina.

Indução de Correntes Parasitas (Eddy Currents)

De acordo com a Lei da Indução de Faraday, este campo magnético em mudança induz pequenas correntes elétricas circulares dentro da peça de trabalho condutora. Estas são conhecidas como correntes parasitas (eddy currents).

Resistência e Aquecimento I²R

Estas correntes parasitas não estão apenas fluindo livremente; elas estão fluindo contra a resistência elétrica inerente do metal. Essa oposição gera calor intenso e localizado de acordo com o princípio do aquecimento de Joule (Calor = I²R).

É a resistência ao fluxo dessas correntes parasitas induzidas que realmente aquece a peça.

Por que a Frequência é o Parâmetro de Controle Crítico

Embora os princípios acima sejam constantes, a frequência da corrente alternada é a principal variável que um engenheiro pode ajustar. Este único parâmetro muda fundamentalmente o comportamento e o resultado do processo.

Introduzindo o Efeito Pelicular

Correntes elétricas alternadas não fluem uniformemente através de um condutor. Elas tendem a se concentrar na superfície externa, ou "pele", do material. Esse fenômeno é chamado de efeito pelicular (skin effect).

A intensidade desse efeito é diretamente proporcional à frequência da corrente.

A Relação Entre Frequência e Profundidade

À medida que a frequência da corrente alternada aumenta, a profundidade na qual as correntes parasitas podem penetrar diminui.

Essa profundidade efetiva é conhecida como profundidade pelicular ou profundidade de penetração. Para muitas aplicações de indução de alta frequência (acima de 100 kHz), essa profundidade pode ser inferior a um milímetro.

Densidade de Corrente e Eficiência de Aquecimento

O efeito pelicular força a corrente induzida a uma área de seção transversal muito pequena. Isso aumenta dramaticamente a densidade de corrente na superfície.

Como a potência de aquecimento é proporcional ao quadrado da corrente (I²R), esse aumento massivo na densidade de corrente leva a um aquecimento extremamente rápido e eficiente, mas apenas naquela fina camada superficial.

Compreendendo as Compensações (Trade-offs)

A decisão de usar uma frequência alta ou baixa é uma compensação de engenharia crítica baseada inteiramente no resultado desejado. Não existe uma frequência única "melhor".

O Caso para Alta Frequência (50 kHz - 700 kHz+)

Altas frequências são a escolha padrão para aplicações que exigem aquecimento de superfície preciso. A profundidade pelicular rasa garante que apenas a camada externa da peça aqueça, deixando o núcleo frio e retendo suas propriedades originais.

Isso é ideal para endurecimento de superfície de engrenagens, brasagem de pequenas juntas e recozimento de áreas específicas sem afetar o restante do componente.

O Caso para Frequência Baixa e Média (50 Hz - 10 kHz)

Quando o objetivo é aquecer toda a massa de uma peça, é necessária uma frequência mais baixa. Campos magnéticos de baixa frequência penetram muito mais profundamente no metal.

Isso permite que as correntes parasitas fluam através de um volume maior, gerando um calor mais lento e uniforme. Este método, conhecido como aquecimento total (through-heating), é essencial para aplicações como forjamento de tarugos grandes ou fusão de metais em um cadinho.

O Fator Equipamento e Custo

Geralmente, gerar frequências mais altas requer fontes de alimentação mais sofisticadas e caras. A escolha da frequência também afeta o projeto da própria bobina de indução, adicionando outra camada de consideração prática.

Escolhendo a Frequência Certa para Sua Aplicação

Selecionar a frequência correta não é uma escolha arbitrária; é a decisão mais crítica no projeto de um processo de aquecimento por indução eficaz.

- Se seu foco principal for endurecimento de superfície ou profundidade de carepa precisa: Use uma frequência alta (acima de 100 kHz) para criar uma zona de aquecimento rasa e concentrada.

- Se seu foco principal for aquecimento total de uma peça grande para forjamento: Use uma frequência baixa (abaixo de 10 kHz) para garantir que o calor penetre profundamente no núcleo para uniformidade.

- Se seu foco principal for aquecer peças pequenas ou tubos de parede fina: Use uma frequência muito alta (acima de 200 kHz) para uma resposta rápida que aqueça a peça rapidamente sem superaquecê-la.

Em última análise, a frequência é a principal ferramenta que um engenheiro usa para adaptar o processo de aquecimento por indução ao material específico e ao resultado desejado.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Aquecimento Principal | Aplicações Ideais |

|---|---|---|

| Alta (50 kHz - 700 kHz+) | Rasa (Superfície) | Endurecimento de Superfície, Brasagem, Recozimento Localizado |

| Baixa/Média (50 Hz - 10 kHz) | Profunda (Massa) | Forjamento, Fusão, Aquecimento Total |

Precisa Aperfeiçoar Seu Processo de Tratamento Térmico?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Se você precisa de endurecimento de superfície preciso ou aquecimento de massa uniforme, nossos especialistas podem ajudá-lo a selecionar o equipamento certo para seus objetivos metalúrgicos específicos.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes