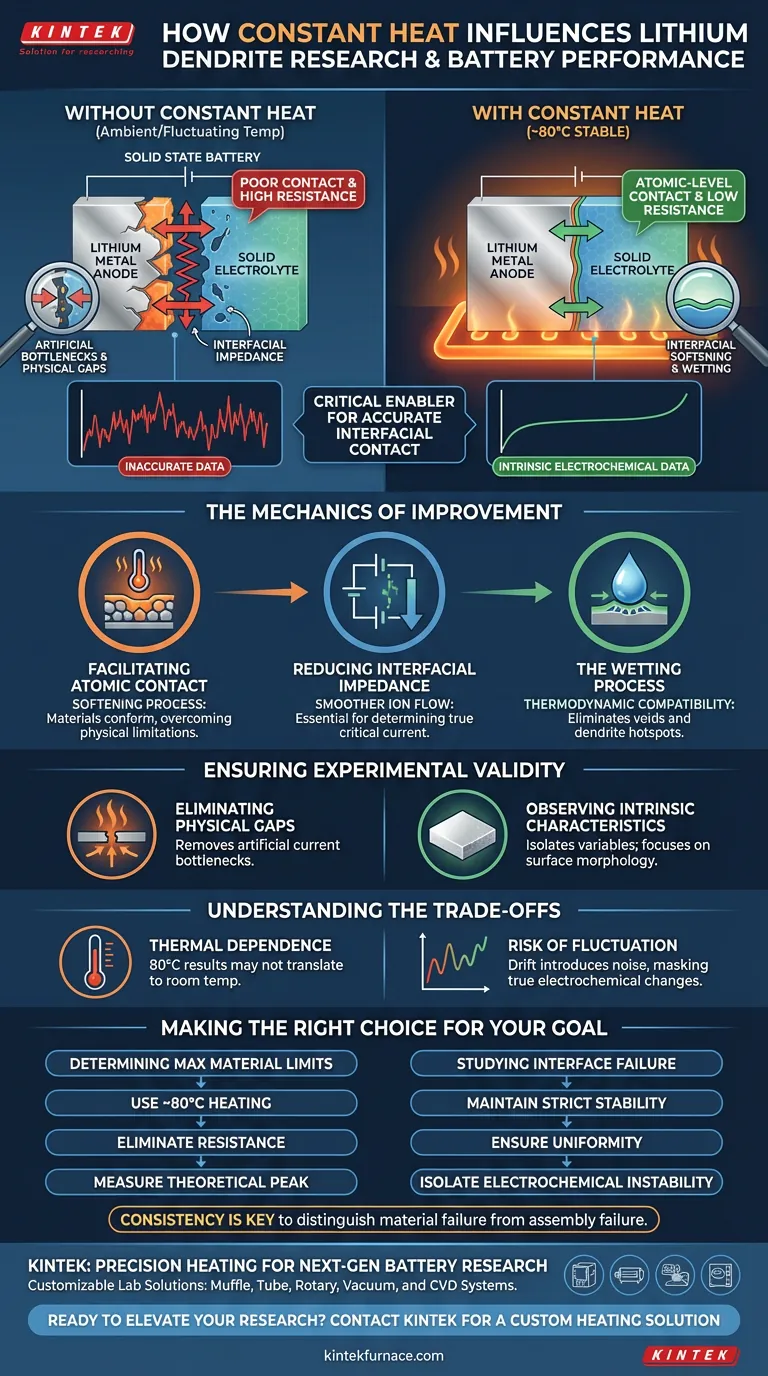

Um dispositivo de aquecimento a temperatura constante atua como um facilitador crítico para um contato interfacial preciso. Ao manter um ambiente térmico estável—frequentemente em torno de 80°C—facilita o contato em nível atômico entre o ânodo de metal de lítio e o eletrólito sólido. Esse processo reduz significativamente a impedância interfacial, que é uma barreira primária para medições precisas em experimentos com baterias de estado sólido.

A aplicação de calor consistente induz um processo de amolecimento e molhagem interfacial. Isso garante que os dados coletados sobre a corrente crítica reflitam as capacidades eletroquímicas intrínsecas do material, em vez de defeitos físicos ou pontos de contato inadequados.

A Mecânica da Melhoria Interfacial

Facilitando o Contato em Nível Atômico

A função principal do dispositivo de aquecimento é superar as limitações físicas das interfaces sólido-sólido.

Em temperaturas elevadas, os materiais passam por um processo de amolecimento. Isso permite que o ânodo de metal de lítio se conforme mais perfeitamente à superfície do eletrólito sólido, estabelecendo contato em nível atômico.

Reduzindo a Impedância Interfacial

O contato inadequado cria naturalmente alta resistência, conhecida como impedância interfacial.

Ao usar um dispositivo de aquecimento para garantir uma melhor união física dos componentes, você reduz ativamente essa impedância. Isso permite um fluxo mais suave de íons, o que é essencial para determinar a verdadeira densidade de corrente crítica que a célula pode suportar.

O Processo de Molhagem

O calor promove um fenômeno conhecido como "molhagem" entre o ânodo e o eletrólito.

Isso não é "molhado" no sentido líquido, mas sim uma compatibilidade termodinâmica onde os materiais se ligam de forma mais eficaz. Essa molhagem elimina vazios microscópicos que, de outra forma, atuariam como pontos quentes para nucleação de dendritos.

Garantindo a Validade Experimental

Eliminando Vazios Físicos

Sem aquecimento controlado, vazios físicos persistem entre os componentes da bateria.

Esses vazios criam gargalos artificiais para a corrente. Se você tentar medir a corrente crítica com esses vazios presentes, seus resultados serão distorcidos pela geometria física do vazio, em vez da química da bateria.

Observando Características Intrínsecas

O objetivo final do uso de temperatura constante é a fidelidade dos dados.

Ao padronizar o ambiente térmico e remover problemas de contato físico, você isola as variáveis. Isso garante que qualquer crescimento de dendrito ou falha observada durante a ciclagem seja causado pela morfologia da superfície e natureza eletroquímica dos materiais, e não por montagem inconsistente.

Entendendo os Compromissos

Dependência Térmica vs. Aplicação no Mundo Real

Embora o aquecimento seja necessário para o experimento, ele introduz uma condicionalidade específica aos seus dados.

Os resultados obtidos a 80°C representam o desempenho do material *nessa temperatura*. Esses resultados podem não se traduzir diretamente para o desempenho em temperatura ambiente, onde a interface é mais rígida e a impedância é naturalmente mais alta.

O Risco de Flutuação

O aspecto "constante" do dispositivo é tão importante quanto o próprio calor.

Se o dispositivo de aquecimento permitir flutuações de temperatura, a resistência interfacial flutuará em tempo real. Isso introduz ruído nos dados, tornando impossível distinguir entre mudanças eletroquímicas e simples variação térmica.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que suas avaliações de corrente crítica sejam válidas, aplique a estratégia de aquecimento com base em seu foco de pesquisa específico:

- Se o seu foco principal é determinar os limites máximos do material: Use o dispositivo de aquecimento para atingir ~80°C para eliminar toda a resistência de contato físico e medir o desempenho máximo teórico.

- Se o seu foco principal é estudar os mecanismos de falha da interface: Mantenha uma estabilidade rigorosa de temperatura para garantir que qualquer crescimento de dendrito observado seja resultado de instabilidade eletroquímica, e não de delaminação física.

A consistência na aplicação térmica é a única maneira de distinguir entre uma falha de material e uma falha de montagem.

Tabela Resumo:

| Fator | Influência do Aquecimento Constante | Impacto na Precisão dos Dados |

|---|---|---|

| Contato Interfacial | Facilita o contato em nível atômico através do amolecimento do material | Alto: Elimina vazios e lacunas físicas |

| Impedância | Reduz significativamente a resistência interfacial | Alto: Isola o comportamento eletroquímico intrínseco |

| Processo de Molhagem | Promove a compatibilidade termodinâmica entre o ânodo e o eletrólito | Médio: Previne pontos quentes para nucleação de dendritos |

| Fidelidade dos Dados | Padroniza o ambiente térmico para remover ruído | Alto: Distingue falha de material de falha de montagem |

Aquecimento de Precisão para Pesquisa de Baterias de Próxima Geração

Não deixe que a impedância interfacial ou as flutuações térmicas comprometam sua pesquisa de dendritos de lítio. A KINTEK fornece soluções térmicas de alta precisão projetadas especificamente para as demandas rigorosas de testes de baterias de estado sólido.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas. Quer você pretenda atingir o desempenho máximo teórico a 80°C ou estudar mecanismos complexos de falha de interface, nosso equipamento garante a estabilidade necessária para dados confiáveis.

Pronto para elevar a caracterização de seus materiais de bateria? Entre em contato com a KINTEK hoje mesmo para uma solução de aquecimento personalizada.

Guia Visual

Referências

- Shengming Zhang, Peter G. Bruce. Influence of contouring the lithium metal/solid electrolyte interface on the critical current for dendrites. DOI: 10.1039/d3ee03322h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Qual é o propósito de introduzir gás argônio de alta pureza em uma sonda imersa? Aumentar a precisão da análise de fusão

- Como é quantificada a influência da temperatura de percolação na dureza do aço? Modelagem de Precisão para Nitretação a Plasma

- Qual é a função do equipamento de sputtering de magnetron em compósitos de Diamante/Cu? Aprimorar a Ligação com Revestimento de Precisão

- Como o tempo de permanência em um forno de alta temperatura afeta as ligas 0W Fe-C-B-Cr-W? Otimizar a Dissolução de Fases

- Quais são as vantagens do SLRP em comparação com os fornos tradicionais de alta temperatura? Revolucionando Revestimentos UHTC

- Como um design de sucção simétrica melhora o tratamento térmico de arame de aço? Alcance Fluxo de Sal Uniforme e Qualidade de Sorbita

- Qual é a função de um reservatório de auxiliar de sinterização? Desbloqueie a Densificação Rápida através da Tecnologia de Sinterização MV

- Qual é a importância de um sistema de controle de fluxo para a segurança durante a passivação in-situ de pós de U-6Nb?