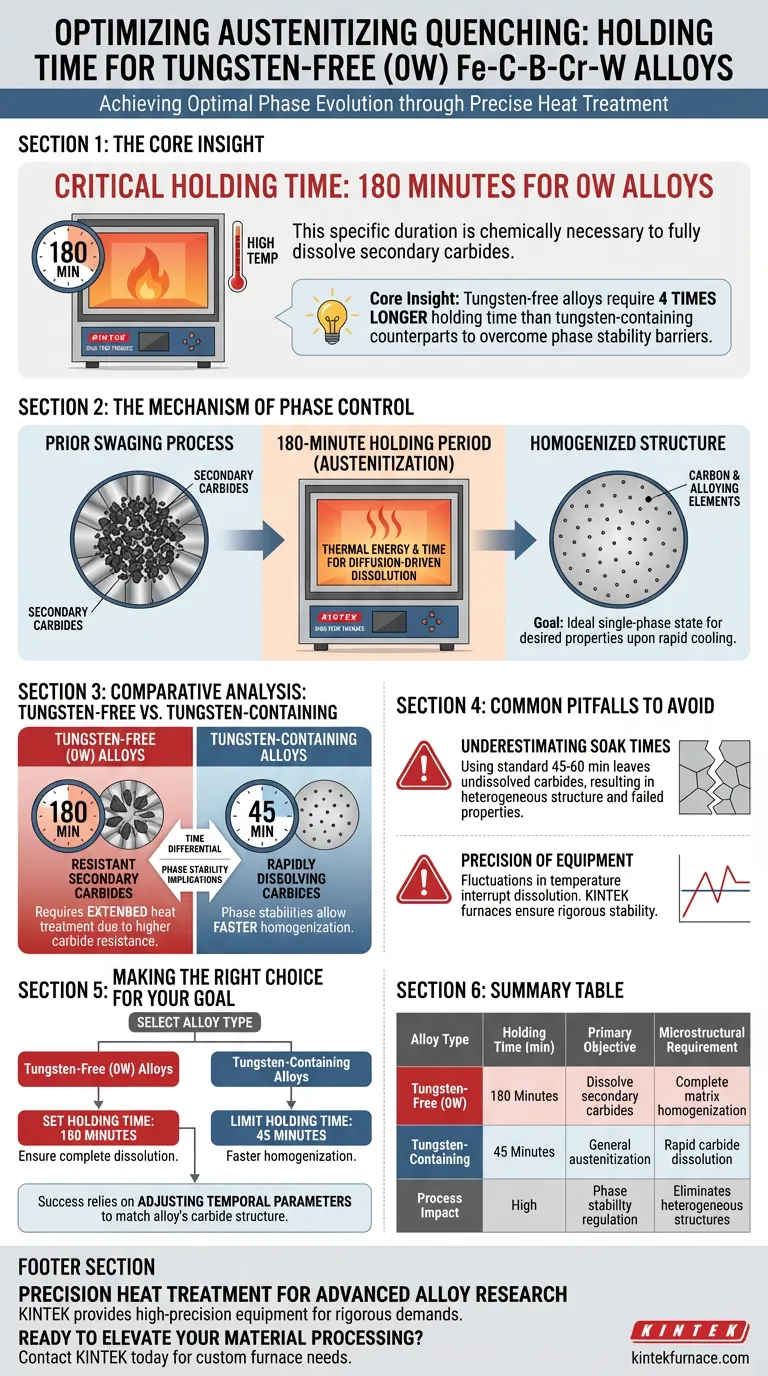

Para garantir a evolução ideal das fases, o tempo de permanência em um forno de laboratório de alta temperatura para ligas Fe-C-B-Cr-W sem tungstênio (0W) deve ser mantido em 180 minutos. Essa duração específica é quimicamente necessária para dissolver completamente a grande quantidade de carbonetos secundários gerados durante os processos anteriores de forjamento na matriz.

Insight Principal: Enquanto a austenitização padrão busca a homogeneização geral, as ligas sem tungstênio exigem um tempo de permanência significativamente estendido — quatro vezes mais longo que seus equivalentes com tungstênio — para superar as barreiras específicas de estabilidade de fase criadas pelos carbonetos secundários.

O Mecanismo de Controle de Fase

Dissolução de Carbonetos Secundários

O processo de forjamento cria uma densa população de carbonetos secundários dentro da estrutura da liga.

Para que o material atinja as propriedades corretas durante a têmpera, esses carbonetos devem ser completamente dissolvidos de volta na matriz.

O período de permanência de 180 minutos fornece a energia térmica e o tempo necessários para que essa dissolução impulsionada pela difusão ocorra efetivamente.

Alcançando a Homogeneização

O objetivo final deste período de permanência é alcançar uma estrutura totalmente homogeneizada.

Ao manter a temperatura pelo tempo prescrito, o forno garante que o carbono e os elementos de liga sejam distribuídos uniformemente.

Isso cria um estado ideal de fase única, que é o pré-requisito para obter a microestrutura desejada após o resfriamento rápido.

Análise Comparativa: Sem Tungstênio vs. Com Tungstênio

O Diferencial de Tempo

Há uma clara disparidade nos requisitos de processamento com base na composição química.

Ligas com tungstênio exigem um tempo de permanência de apenas 45 minutos.

Em contraste acentuado, ligas sem tungstênio (0W) exigem 180 minutos para atingir o mesmo nível de prontidão microestrutural.

Implicações da Estabilidade de Fase

Essa diferença destaca como a remoção do tungstênio altera a estabilidade termodinâmica das fases.

A composição sem tungstênio resulta em carbonetos que são mais resistentes à dissolução ou simplesmente presentes em maiores quantidades que exigem tempos de imersão mais longos.

Portanto, os protocolos de laboratório não podem ser padronizados entre esses tipos de ligas; a ausência de tungstênio exige um tratamento térmico estendido e especificamente adaptado.

Erros Comuns a Evitar

Subestimar os Tempos de Imersão

O erro mais crítico no processamento de ligas 0W é aplicar tempos de permanência padrão (por exemplo, 45 a 60 minutos) usados para outras variantes de liga.

Tempo de permanência insuficiente deixará carbonetos secundários não dissolvidos na matriz.

Isso resulta em uma estrutura heterogênea que não desenvolverá as propriedades de material pretendidas após a têmpera.

Precisão do Equipamento

O forno de laboratório deve ser capaz de estabilidade rigorosa por longos períodos.

Flutuações de temperatura durante o ciclo estendido de 180 minutos podem interromper o processo de dissolução ou levar a uma regulação de fase desigual.

O controle preciso dos parâmetros do forno é a única maneira de regular os componentes de fase microscópica com precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você alcance a linha de base microestrutural correta para sua liga específica, aplique os seguintes protocolos:

- Se o seu foco principal são ligas sem tungstênio (0W): Defina o tempo de permanência do seu forno para exatamente 180 minutos para garantir a dissolução completa dos carbonetos secundários induzidos pelo forjamento.

- Se o seu foco principal são ligas com tungstênio: Limite seu tempo de permanência a 45 minutos, pois as estabilidades de fase nesta composição permitem uma homogeneização muito mais rápida.

O sucesso neste processo depende inteiramente do ajuste de seus parâmetros temporais para corresponder aos requisitos de dissolução específicos da estrutura de carboneto da liga.

Tabela Resumo:

| Tipo de Liga | Tempo de Permanência (min) | Objetivo Principal | Requisito Microestrutural |

|---|---|---|---|

| Sem Tungstênio (0W) | 180 Minutos | Dissolver carbonetos secundários | Homogeneização completa da matriz |

| Com Tungstênio | 45 Minutos | Austenitização geral | Dissolução rápida de carbonetos |

| Impacto do Processo | Alto | Regulação da estabilidade de fase | Elimina estruturas heterogêneas |

Tratamento Térmico de Precisão para Pesquisa Avançada de Ligas

Alcançar a dissolução de fase perfeita em ligas sem tungstênio requer estabilidade térmica inabalável em ciclos estendidos de 180 minutos. A KINTEK fornece o equipamento de alta precisão necessário para essas demandas rigorosas de laboratório.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos perfis de aquecimento exclusivos de seus materiais específicos, garantindo resultados consistentes e reproduzíveis sempre.

Pronto para elevar seu processamento de materiais? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado e veja como nossa experiência pode otimizar sua pesquisa e produção.

Guia Visual

Referências

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel um estágio de aquecimento oscilante desempenha no crescimento de filmes finos de WO3? Controle de Cinética e Orientação Cristalina

- Por que é necessário um sistema de aquecimento com controle de temperatura para a queima de eletrodos de prata? Garanta Contatos Ôhmicos de Precisão

- Como a introdução de SiO2 como aditivo melhora o processo de sinterização de eletrólitos sólidos? Aumenta a Densificação

- O que acontece durante a fase de recuperação do processo de recozimento?

- Por que um forno de secagem com temperatura constante é necessário durante a preparação de carvão ativado poroso? Benefícios Chave

- Qual é o propósito de usar um forno a 500 °C para o pré-tratamento do suporte catalítico? Otimizar Pureza e Desempenho

- Como um forno de secagem a vácuo contribui para a estabilidade estrutural de folhas de eletrodos compósitos à base de silício?

- Qual é o papel dos banhos de água ou estufas de temperatura constante no processo sol-gel para aerogéis de carbono? Domine a Cinética