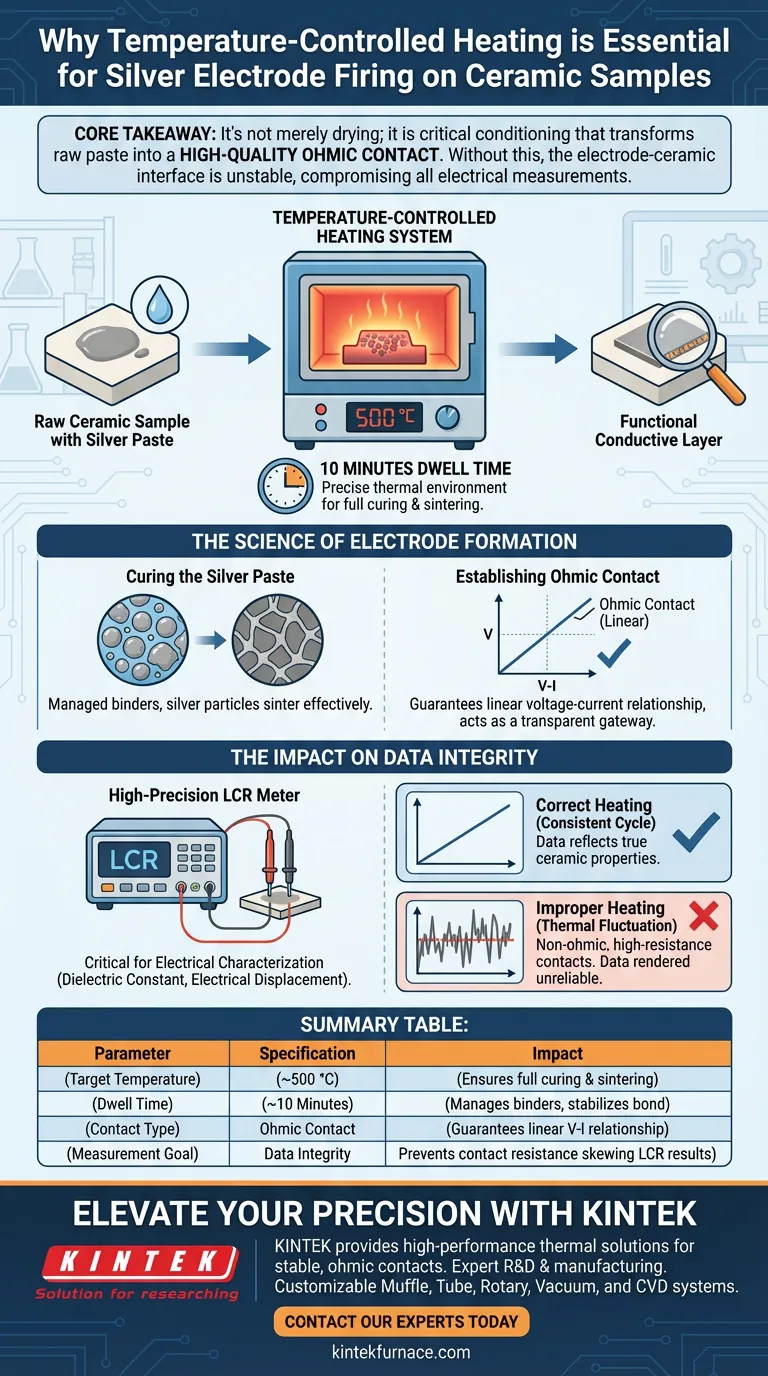

Um sistema de aquecimento com controle de temperatura é essencial porque fornece o ambiente térmico preciso necessário para queimar eletrodos de prata a aproximadamente 500 °C por um período específico, tipicamente 10 minutos. Este processo de aquecimento controlado é a única maneira de curar completamente a pasta de prata, garantindo que ela se ligue corretamente ao substrato cerâmico para formar uma camada condutora funcional.

Ponto Principal A aplicação de calor não é meramente para secagem; é uma etapa crítica de condicionamento que transforma a pasta de prata bruta em um contato ôhmico de alta qualidade. Sem este tratamento térmico específico, a interface entre o eletrodo e a cerâmica será instável, comprometendo a precisão de todas as medições elétricas subsequentes.

A Ciência da Formação de Eletrodos

Cura da Pasta de Prata

A pasta de prata não funciona como um condutor confiável imediatamente após a aplicação. Ela requer um perfil térmico específico para transitar de uma pasta úmida para um eletrodo sólido e condutor.

Um sistema com controle de temperatura garante que a amostra atinja a temperatura alvo de 500 °C. Manter essa temperatura por um tempo definido (por exemplo, 10 minutos) garante que os aglutinantes na pasta sejam gerenciados e que as partículas de prata sinterizem efetivamente.

Estabelecimento de Contato Ôhmico

O objetivo principal do processo de queima é criar um contato ôhmico com a superfície da cerâmica.

Um contato ôhmico garante que a conexão elétrica siga a lei de Ohm, fornecendo uma relação linear entre tensão e corrente. Esse tipo de junção de baixa resistência é necessário para garantir que o eletrodo atue como um portal transparente para sinais elétricos, em vez de uma barreira.

O Impacto na Integridade dos Dados

Crítico para a Caracterização Elétrica

Após a queima dos eletrodos, as amostras cerâmicas passam por testes rigorosos usando medidores LCR de alta precisão ou sistemas de teste ferroelétrico.

Esses instrumentos medem propriedades delicadas como constante dielétrica e deslocamento elétrico. Se o processo de queima do eletrodo for inconsistente, os dados coletados por esses instrumentos sofisticados serão falhos.

Garantindo a Confiabilidade

Um sistema com controle de temperatura remove variáveis do processo de fabricação. Ao garantir um ciclo de queima consistente, você garante que os dados coletados reflitam as verdadeiras propriedades do material cerâmico, em vez de artefatos causados por má adesão do eletrodo.

Riscos de Aquecimento Inadequado

O Perigo da Flutuação Térmica

Se o sistema de aquecimento não tiver controle preciso, a pasta de prata pode não curar completamente ou pode curar de forma desigual em toda a superfície da amostra.

Precisão de Medição Comprometida

A queima inadequada leva a contatos não ôhmicos ou de alta resistência. Nesse cenário, seu equipamento de teste mede a resistência do contato ruim em vez das propriedades da cerâmica, tornando seus dados de dielétrico e deslocamento não confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu sistema experimental produza dados de qualidade publicável, considere as seguintes recomendações:

- Se seu foco principal é a consistência da fabricação: Certifique-se de que seu sistema de aquecimento possa manter 500 °C estáveis por pelo menos 10 minutos para garantir a cura completa da pasta.

- Se seu foco principal é a precisão dos dados: Verifique se seu processo de queima produz um contato ôhmico verificável antes de prosseguir para testes LCR de alta precisão.

A precisão no processo de queima é a base invisível da caracterização precisa de materiais.

Tabela Resumo:

| Parâmetro | Especificação | Impacto no Resultado |

|---|---|---|

| Temperatura Alvo | Aproximadamente 500 °C | Garante a cura completa e a sinterização da pasta de prata |

| Tempo de Permanência | Tipicamente 10 Minutos | Gerencia aglutinantes e estabiliza a ligação do eletrodo |

| Tipo de Contato | Contato Ôhmico | Garante relação linear tensão-corrente |

| Objetivo da Medição | Integridade dos Dados | Impede que a resistência de contato distorça os resultados do LCR |

Eleve a Precisão da Sua Caracterização de Materiais

A queima inconsistente de eletrodos pode arruinar horas de pesquisa. A KINTEK fornece as soluções térmicas de alto desempenho que você precisa para garantir contatos estáveis e ôhmicos sempre. Apoiados por P&D e fabricação especializada, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades exclusivas de laboratório.

Não deixe que o aquecimento inadequado comprometa a integridade dos seus dados – faça parceria com a KINTEK para fornos de laboratório confiáveis e de alta temperatura.

Entre em Contato com Nossos Especialistas Hoje

Guia Visual

Referências

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno industrial de bancada melhora a eficiência? Aumente a Economia de Energia e o Uso do Espaço

- Por que um dispositivo especializado de simulação de torrefação é necessário? Otimizar a qualidade e a resistência dosPelotas de minério de ferro

- Qual é a importância do tratamento térmico para NCM811 Rico em Ni? Domine a Síntese Precisa de Cátodos de Bateria

- Como devem ser manuseados os materiais com alto teor de umidade antes do aquecimento? Garanta Segurança e Qualidade no Processamento Térmico

- Na aluminização em fase gasosa, como os fornos de alta temperatura facilitam a formação da fase β-NiAl?

- Por que um forno de secagem com temperatura constante é necessário para compósitos CN/BOC-X? Garanta Alta Atividade Fotocatalítica

- Quais são as três principais categorias de métodos de deposição de filmes finos? Guia Essencial para Engenheiros de Materiais

- Qual é o propósito do recozimento do substrato de safira a 980 °C com Cr? Alcançar o Crescimento Unidirecional de Cr2S3