Dispositivos especializados de simulação de torrefação são ferramentas essenciais para preencher a lacuna entre os testes de laboratório e a produção industrial. Eles são necessários porque replicam com precisão as condições térmicas e atmosféricas específicas da torrefação industrial em grelha reta. Essa capacidade permite que os engenheiros transformem pelotas "verdes" cruas em pelotas de óxido de alta resistência em ambientes controlados, garantindo que o produto final atenda a rigorosos requisitos de resistência.

Ao imitar as curvas exatas de aquecimento industrial e as condições atmosféricas, esses simuladores permitem que os produtores testem misturas de minério e prevejam propriedades metalúrgicas sem o risco e o custo de testes em larga escala.

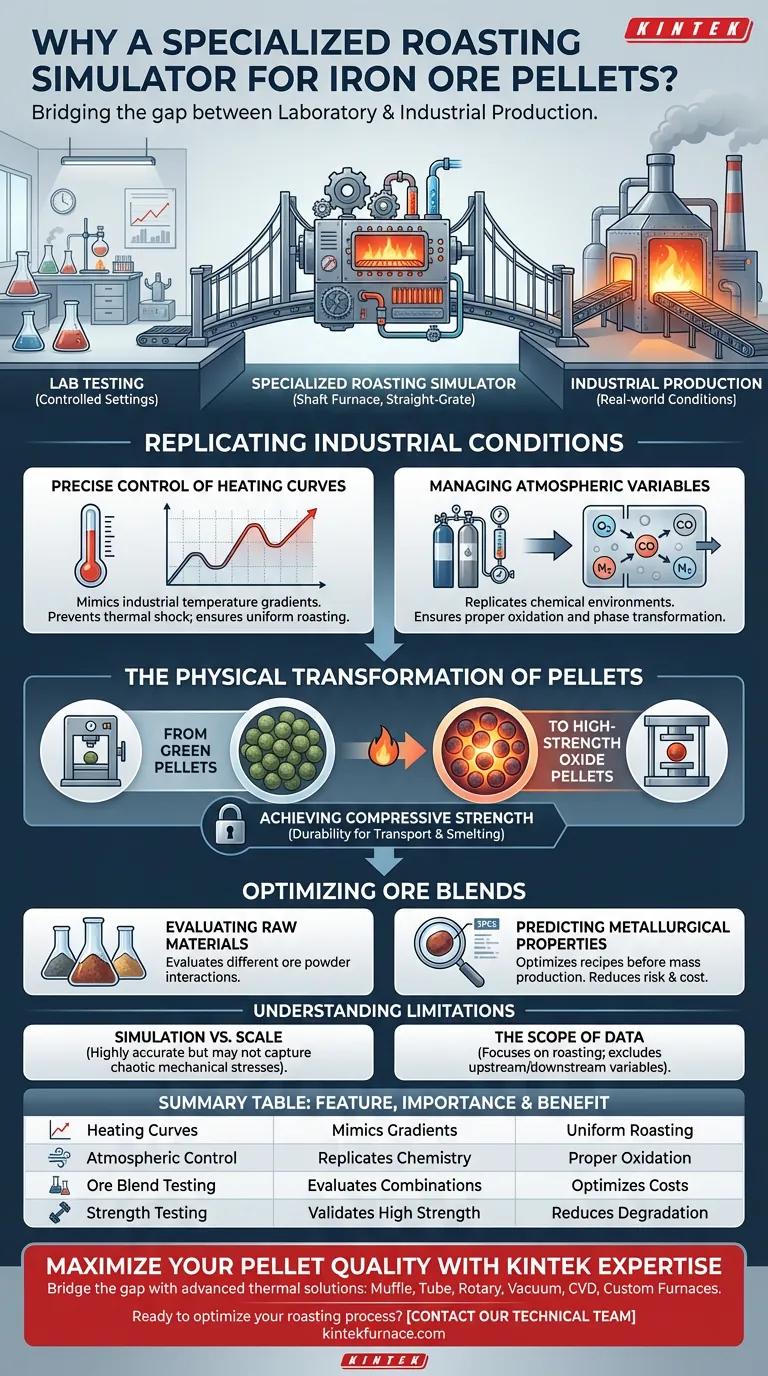

Replicando Condições Industriais

Controle Preciso das Curvas de Aquecimento

A torrefação industrial não é um processo estático; envolve gradientes de temperatura complexos. Um simulador especializado é necessário para fornecer curvas de aquecimento precisas que correspondam a essas realidades industriais.

Sem essa precisão, o choque térmico ou a taxa de aquecimento aplicada à pelota não refletiriam as condições reais de produção.

Gerenciando Variáveis Atmosféricas

A temperatura é apenas uma parte da equação; o ambiente químico é igualmente importante. Esses dispositivos fornecem controle atmosférico rigoroso durante o processo de torrefação.

Isso garante que as reações de oxidação ocorram exatamente como ocorreriam em um sistema completo de forno de cuba ou grelha reta.

A Transformação Física das Pelotas

Do Verde ao Óxido

A função principal desses dispositivos é facilitar as reações físicas e químicas necessárias. Eles pegam pelotas "verdes" (cruas) e as submetem a altas temperaturas para transformá-las em pelotas de óxido.

Essa mudança de fase é crucial para estabilizar a estrutura da pelota antes que ela entre em um alto-forno.

Alcançando Resistência à Compressão

O objetivo final do processo de torrefação é a durabilidade. A simulação garante que as pelotas desenvolvam alta resistência à compressão.

Se uma pelota não tiver essa resistência, ela se degradará durante o transporte ou dentro do forno, levando a ineficiências.

Otimizando Misturas de Minério

Avaliando Matérias-Primas

Os produtores raramente usam uma única fonte de minério de ferro. Esses dispositivos são decisivos para avaliar como diferentes misturas de pó de minério interagem durante o aquecimento.

Prevendo Propriedades Metalúrgicas

Ao realizar simulações em pequena escala, os engenheiros podem determinar as propriedades metalúrgicas finais de uma mistura específica.

Isso permite o ajuste de receitas para maximizar a qualidade antes de se comprometer com a produção em massa.

Compreendendo as Limitações

Simulação vs. Escala

Embora esses dispositivos sejam altamente precisos, eles permanecem simulações. Eles isolam variáveis de uma maneira que pode não capturar as tensões mecânicas caóticas de uma grelha industrial em movimento contínuo.

O Escopo dos Dados

O dispositivo se concentra especificamente na fase de torrefação. Ele não leva em conta variáveis upstream na mistura ou variáveis downstream no resfriamento, a menos que seja especificamente configurado para fazê-lo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de um simulador de torrefação, alinhe seu uso com seus objetivos de produção específicos:

- Se o seu foco principal é Durabilidade do Produto: Use o dispositivo para testar rigorosamente a resistência à compressão das pelotas sob estresse térmico máximo.

- Se o seu foco principal é Otimização de Custos: Use o dispositivo para avaliar misturas de pó de minério mais baratas para ver se elas podem manter os padrões metalúrgicos.

Esses dispositivos, em última análise, fornecem as evidências empíricas necessárias para prever o desempenho industrial com confiança.

Tabela Resumo:

| Recurso | Importância na Simulação | Benefício para a Produção |

|---|---|---|

| Curvas de Aquecimento | Imita gradientes de temperatura industriais | Previne choque térmico; garante torrefação uniforme |

| Controle Atmosférico | Replicata ambientes químicos | Garante oxidação adequada e transformação de fase |

| Teste de Mistura de Minério | Avalia diferentes combinações de pó | Otimiza custos de matéria-prima sem risco de produção |

| Teste de Resistência | Valida alta resistência à compressão | Reduz a degradação durante o transporte e a fundição |

Maximize a Qualidade das Suas Pelotas com a Expertise da KINTEK

Preencha a lacuna entre a pesquisa de laboratório e o scale-up industrial com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para seus requisitos exclusivos de pelotização e torrefação.

Se você está refinando misturas de pó de minério ou testando para resistência à compressão máxima, nosso equipamento de engenharia de precisão fornece os dados confiáveis de que você precisa para reduzir custos e aprimorar as propriedades metalúrgicas.

Pronto para otimizar seu processo de torrefação? Entre em contato com nossa equipe técnica hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Wuju Zhang, Congcong Yang. Grinding of Australian and Brazilian Iron Ore Fines for Low-Carbon Production of High-Quality Oxidised Pellets. DOI: 10.3390/min14030236

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como a capacidade de temperatura dos fornos contínuos beneficia os processos industriais? Aumente a produção de alto volume com calor extremo

- Quais são as vantagens de usar um forno de zona flutuante óptico para VNbMoTaW? Alcançar homogeneização de altíssima pureza

- Por que uma estufa é necessária para VP-FSCM? Controles Mestres de Cura para Resultados Superiores de Solidificação de Solo

- Na aluminização em fase gasosa, como os fornos de alta temperatura facilitam a formação da fase β-NiAl?

- Por que um forno de secagem por sopro a temperatura constante é necessário para a impregnação de carbono de biomassa? Otimizar a Estrutura do Material

- Como a estrutura de um alto-forno facilita a redução do minério de ferro? Dominando a Troca de Calor em Alta Temperatura

- Qual é o papel principal de um moinho de bolas na preparação de matérias-primas para a redução carbotérmica de magnésio a vácuo? Garantir uma Reação Completa e Rápida

- Qual é a função de um sistema de pulverização catódica por magnetron para filmes finos de WS2? Domine o controle de deposição em nanoescala