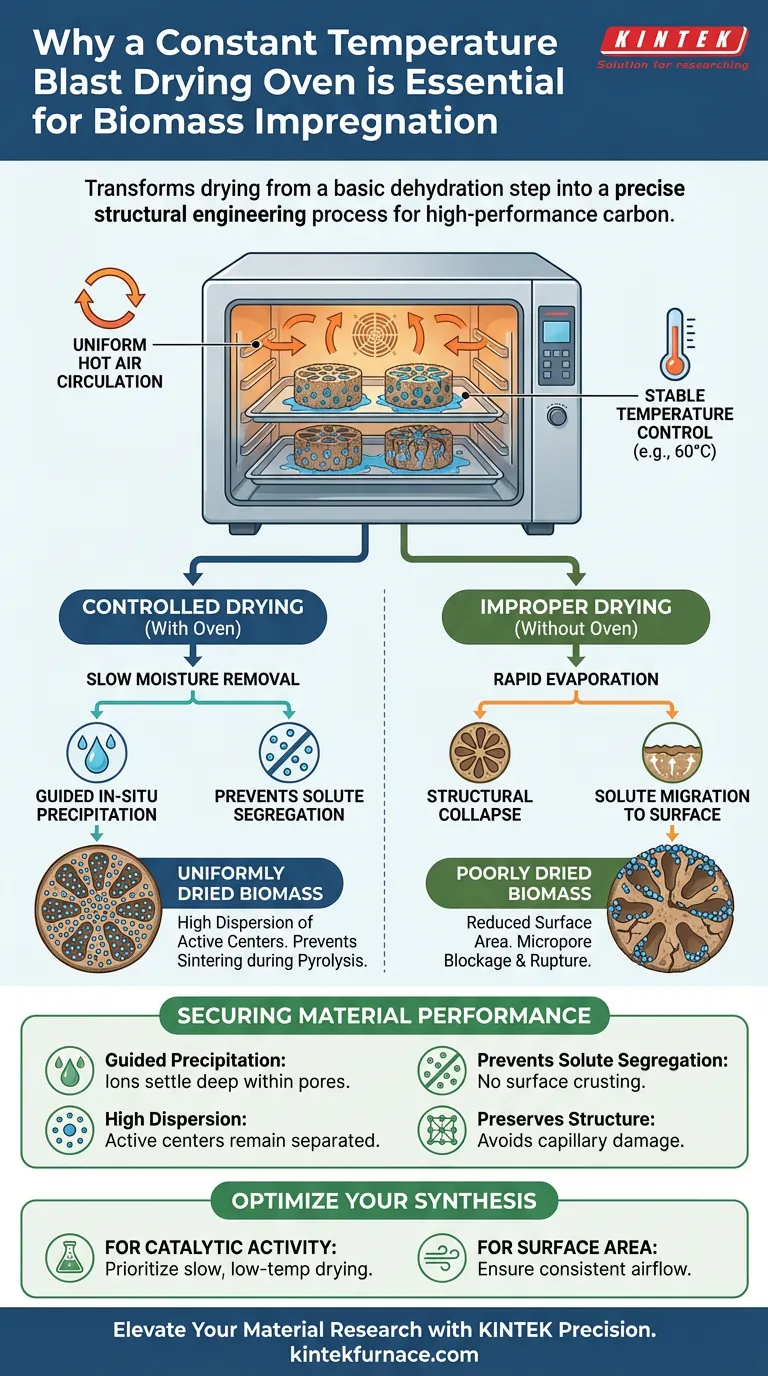

Um forno de secagem por sopro a temperatura constante é uma ferramenta essencial para a impregnação de biomassa porque cria um ambiente uniforme de ar quente circulante que regula a taxa de remoção de umidade. Esse controle preciso permite a precipitação lenta e guiada de íons precursores de metal nos poros da biomassa, evitando que eles se aglomerem ou migrem para a superfície durante a secagem.

O forno transforma a secagem de uma etapa básica de desidratação em um processo preciso de engenharia estrutural. Ao controlar a evaporação, ele evita a segregação de solutos e o colapso estrutural, garantindo que os centros ativos de metal permaneçam altamente dispersos para o desempenho máximo durante a pirólise subsequente.

A Mecânica da Impregnação Controlada

Circulação Uniforme de Ar Quente

O recurso "sopro" do forno refere-se à convecção de ar forçado. Isso garante que o calor seja distribuído uniformemente por toda a câmara, eliminando pontos frios.

Para materiais de biomassa embebidos em soluções precursoras, essa uniformidade é crítica. Garante que toda a amostra experimente as mesmas condições térmicas, evitando taxas de secagem irregulares que poderiam deformar o material.

Regulando a Remoção de Umidade

O aquecimento simples pode fazer com que a água evapore muito rapidamente. Um forno a temperatura constante permite definir um calor estável e moderado (geralmente em torno de 60 °C) para facilitar a remoção lenta de umidade.

Essa evaporação controlada é necessária para gerenciar o comportamento físico do líquido dentro da biomassa. Evita mudanças de fase rápidas que podem danificar estruturas biológicas delicadas.

Garantindo o Desempenho do Material

Guiando a Precipitação In-Situ

À medida que o solvente evapora, os íons metálicos dissolvidos nele devem se depositar em algum lugar. O ambiente controlado do forno guia a precipitação in-situ desses íons.

Ao secar lentamente, os íons são depositados uniformemente dentro da estrutura porosa da biomassa. Isso cria uma arquitetura interna homogênea em vez de um revestimento caótico.

Prevenindo a Segregação de Solutos

Sem secagem controlada, os materiais dissolvidos tendem a migrar para a superfície à medida que a água evapora, um fenômeno conhecido como segregação de solutos.

O forno de secagem por sopro efetivamente previne a segregação de solutos. Ele garante que os precursores metálicos permaneçam presos nas profundezas dos poros, em vez de formar uma crosta na parte externa da biomassa.

Garantindo Alta Dispersão de Centros Ativos

O objetivo final da impregnação é preparar a biomassa para a pirólise (carbonização). O forno garante a alta dispersão de centros ativos de ferro.

Se a secagem for uniforme, os íons metálicos permanecem separados. Essa separação evita que eles sinterizem (fundam) em aglomerados grandes e ineficazes durante o tratamento de alta temperatura da pirólise.

Compreendendo os Riscos da Secagem Inadequada

Colapso Estrutural

A biomassa possui uma estrutura microporosa delicada. Se a umidade for removida de forma agressiva ou irregular, as forças capilares podem fazer com que a estrutura do material colapse.

Esse colapso reduz a área superficial disponível para reações químicas. O ambiente de temperatura constante mitiga isso, preservando a integridade estrutural necessária para materiais de carbono de alto desempenho.

Bloqueio de Microporos

Se a biomassa não for seca completa e uniformemente antes da carbonização, bolsões residuais de água podem vaporizar instantaneamente em altas temperaturas.

Essa rápida vaporização pode levar ao bloqueio de microporos. Também pode romper fisicamente o material, destruindo a intrincada rede de poros que você está tentando criar.

Otimizando Seu Protocolo de Síntese

Para obter os melhores resultados com suas fontes de carbono de biomassa, adapte sua abordagem de secagem aos seus objetivos de desempenho específicos.

- Se o seu foco principal for Atividade Catalítica: Priorize a secagem lenta e a baixa temperatura para maximizar a dispersão de centros ativos metálicos e evitar o agrupamento de íons.

- Se o seu foco principal for Área Superficial: Garanta um fluxo de ar consistente para evitar o colapso de poros e o bloqueio de microporos durante a transição para a carbonização.

Ao tratar a fase de secagem como um ponto de controle crítico em vez de uma etapa passiva, você garante a integridade estrutural e química do seu material de carbono final.

Tabela Resumo:

| Recurso | Impacto na Impregnação de Biomassa | Benefício para a Síntese de Carbono |

|---|---|---|

| Convecção Forçada | Elimina pontos frios e garante calor uniforme | Previne deformações e taxas de secagem irregulares |

| Controle de Temperatura Constante | Facilita a evaporação lenta e controlada | Evita colapso estrutural e danos por capilaridade |

| Precipitação Guiada | Mantém íons metálicos no interior dos poros | Previne segregação de solutos e crostas superficiais |

| Dispersão Uniforme | Mantém a separação de precursores metálicos | Previne sinterização e aglomeração durante a pirólise |

| Remoção de Umidade | Desidratação completa antes da carbonização | Previne bloqueio de microporos e ruptura do material |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a secagem inadequada comprometa o desempenho do seu material de carbono. A KINTEK oferece soluções de laboratório líderes na indústria, incluindo Fornos de Secagem por Sopro, Fornos Mufla e Sistemas a Vácuo especializados, todos projetados para preservar estruturas microporosas delicadas e garantir centros ativos de alta dispersão.

Apoiado por P&D e fabricação de ponta, nosso equipamento é totalmente personalizável para atender às necessidades exclusivas de seus protocolos de síntese e carbonização de biomassa. Alcance atividade catalítica e área superficial superiores hoje mesmo — Entre em contato com nossos especialistas agora para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Wenxin Guo, Lichao Tan. Iron Active Center Coordination Reconstruction in Iron Carbide Modified on Porous Carbon for Superior Overall Water Splitting. DOI: 10.1002/advs.202401455

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual papel um forno de secagem por sopro de laboratório desempenha na preparação de Mn3O4 dopado com Ti? Otimize a Qualidade do Seu Precursor

- Qual o papel de um agente desmoldante durante o processo de montagem de placas compósitas de titânio-aço?

- Por que o fluxo preciso de nitrogênio é crítico para nanofibras de AlN? Dominando resultados de nitretação de alto desempenho

- Quais são as principais características de um forno de batelada? Desbloqueie Precisão e Flexibilidade no Tratamento Térmico

- Qual é o propósito principal de operar um forno de laboratório a 383 K por 24 horas? Secagem de Precisão para Preparação de Carbono

- Quais são as vantagens da liga Zr2Cu em relação ao zircônio puro na RMI? Otimizar a integridade da fibra em temperaturas mais baixas

- Como os resumos técnicos digitais auxiliam a comunidade científica? Desvendando os insights dos fornos de alta temperatura de laboratório

- Por que um forno de secagem com temperatura constante é necessário para compósitos CN/BOC-X? Garanta Alta Atividade Fotocatalítica