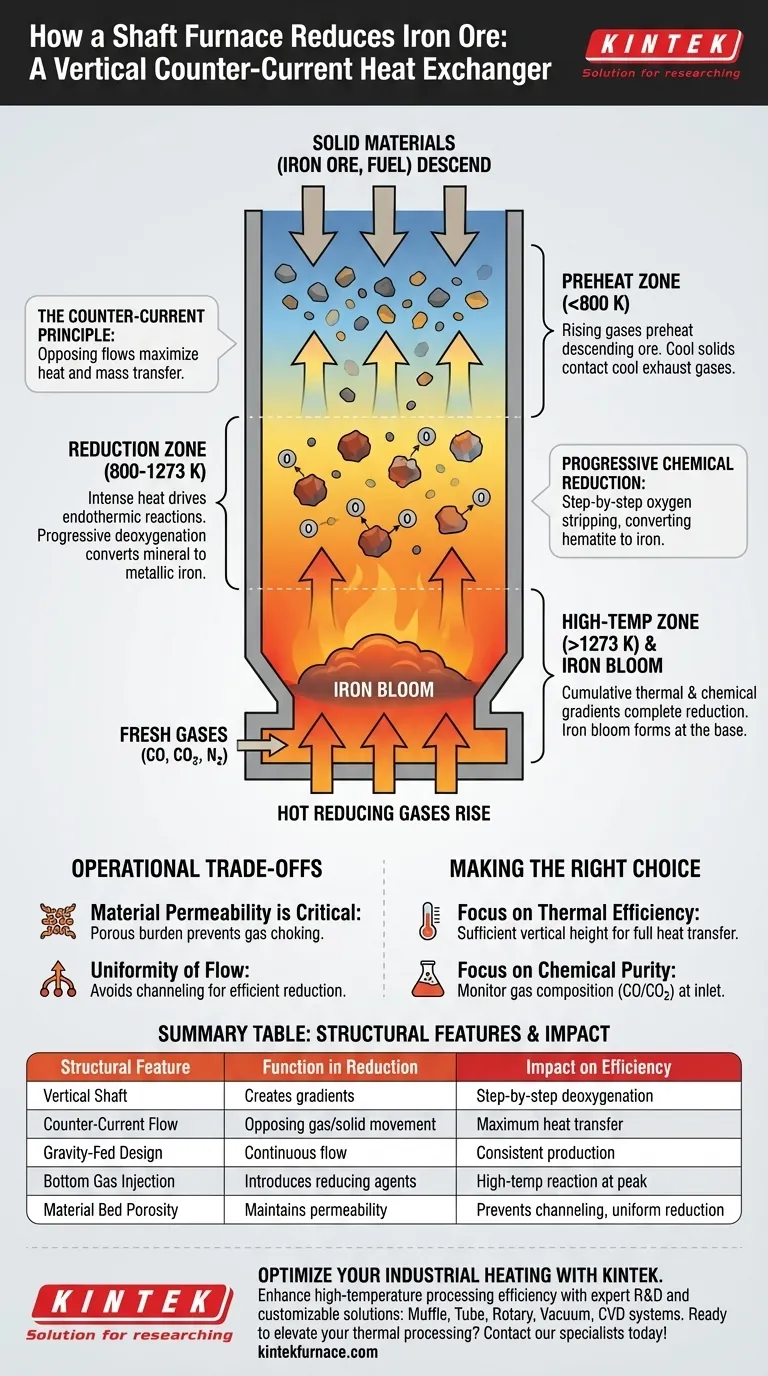

A estrutura de um alto-forno funciona como um trocador de calor vertical de fluxo contracorrente. Ele utiliza a gravidade para alimentar materiais sólidos (minério de ferro e combustível) para baixo, enquanto força gases redutores de alta temperatura para cima através da cama de material, garantindo contato físico e reação contínuos.

A altura vertical do forno não é apenas para capacidade; ela estabelece gradientes térmicos e químicos críticos. À medida que os materiais descem, eles passam por zonas progressivamente mais quentes e quimicamente mais ativas, garantindo a desoxigenação eficiente do minério em ferro metálico antes que ele atinja a base.

A Mecânica da Redução Vertical

O alto-forno é projetado para maximizar a interação entre sólidos e gases. Sua geometria resolve o problema de aquecer grandes volumes de material uniformemente, ao mesmo tempo em que impulsiona mudanças químicas.

O Princípio do Fluxo Contracorrente

A vantagem principal da estrutura do forno é o fluxo oposto de materiais.

Minério de ferro e fontes de carbono, como carvão de turfa, são introduzidos no topo.

Simultaneamente, gases redutores quentes sobem do fundo. Isso garante que os sólidos mais frios entrem em contato com os gases de exaustão mais frios no topo, enquanto os sólidos mais quentes na base entram em contato com os gases mais frescos e quentes.

Estabelecimento de Gradientes Térmicos

O canal vertical cria um perfil de temperatura distinto.

No topo, os gases ascendentes pré-aquecem o minério descendente, preparando-o para a reação.

À medida que o material se move para baixo, ele encontra temperaturas que frequentemente excedem 1273 K. Esse calor intenso é necessário para impulsionar as reações endotérmicas necessárias para a redução.

Redução Química Progressiva

A estrutura facilita uma transformação química passo a passo.

Os gases ascendentes geralmente contêm razões controladas de monóxido de carbono (CO), dióxido de carbono (CO2) e nitrogênio (N2).

À medida que o minério de ferro (especificamente hematita) desce através dessas camadas de gás, ele é progressivamente desoxigenado. O oxigênio é removido do minério pelos gases redutores, convertendo gradualmente o mineral em ferro metálico.

Formação da Massa de Ferro

O processo culmina na base do forno.

Quando o material atinge o fundo, o efeito cumulativo dos gradientes térmicos e químicos reduziu completamente o minério.

Isso resulta na formação de uma massa de ferro — uma massa de ferro metálico e escória — que pode então ser extraída para processamento posterior.

Compreendendo as Compensações

Embora o alto-forno seja altamente eficiente para transferência de calor, sua dependência estrutural da gravidade e da permeabilidade do gás cria restrições operacionais específicas.

A Permeabilidade do Material é Crítica

Como os gases devem subir através dos sólidos descendentes, a carga (a mistura de minério e combustível) deve ser porosa.

Se os materiais forem muito finos ou compactos, eles obstruirão o fluxo de gás. Isso interrompe o gradiente térmico e para o processo de redução.

Uniformidade do Fluxo

O processo depende da descida uniforme dos sólidos e da ascensão uniforme dos gases.

O "canalização" — onde o gás sobe por um único caminho de menor resistência — pode ocorrer se o forno não for carregado corretamente. Isso deixa grandes seções de minério não reduzidas e desperdiça energia.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto do alto-forno é específico para redução contínua e de alta eficiência. Compreender seus princípios estruturais permite controlar a qualidade do produto.

- Se o seu foco principal é a Eficiência Térmica: Garanta que a altura vertical seja suficiente para permitir que os gases de exaustão transfiram completamente seu calor para o minério de entrada antes de sair pelo topo.

- Se o seu foco principal é a Pureza Química: Monitore a composição do gás (razões CO vs. CO2) que entra na parte inferior para garantir que o potencial de redução corresponda à taxa de descida do minério.

O alto-forno prova que a geometria dita a química; ao controlar o fluxo vertical, você controla a transformação molecular do material.

Tabela Resumo:

| Característica Estrutural | Função na Redução | Impacto na Eficiência |

|---|---|---|

| Eixo Vertical | Cria gradientes térmicos e químicos | Desoxigenação passo a passo do minério |

| Fluxo Contracorrente | Movimento oposto de gás/sólido | Máxima transferência de calor do gás para o minério |

| Projeto Alimentado por Gravidade | Garante o fluxo contínuo de material para baixo | Produção consistente sem alimentação manual |

| Injeção de Gás na Base | Introduz agentes redutores quentes (CO) | Reação em alta temperatura na zona de calor máximo |

| Porosidade da Cama de Material | Mantém a permeabilidade do gás | Evita "canalização" e garante redução uniforme |

Otimize Seu Aquecimento Industrial com KINTEK

Você está procurando aprimorar sua eficiência de processamento em alta temperatura? Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK fornece soluções de aquecimento de alto desempenho, incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD. Se você está refinando minério de ferro ou realizando pesquisas avançadas de materiais, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais.

Pronto para elevar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel um forno de secagem por ar forçado desempenha na preparação de nanopartículas de óxido de zinco? Prevenir Aglomeração

- Quais são as funções primárias do fluxo de nitrogênio de alta pureza na pirólise de carbono? Otimizar Pureza e Estrutura de Poros

- Como oALD de Li2CO3 contribui para o desempenho de filmes finos de NMC? Restaure a Capacidade da Bateria com Precisão

- Qual é a função de um forno de secagem industrial no pré-tratamento de fibras de EFB? Otimizar o Rendimento e a Qualidade do Biochar

- Como o processo de secagem em estufa de laboratório garante a qualidade de catalisadores bimetálicos? Domine a Estabilidade dos Poros e a Dispersão

- Quais condições experimentais um reator de leito fixo contínuo de alta temperatura fornece para catalisadores de Zn-Cr?

- Qual é a função de um moinho de bolas planetário de alta energia em cerâmicas de Al2O3/TiC? Alcance Precisão Sub-Micrométrica Hoje

- Qual é o principal objetivo da moagem úmida de 24 horas para cerâmicas SSBSN? Alcançar Homogeneidade em Escala Atômica