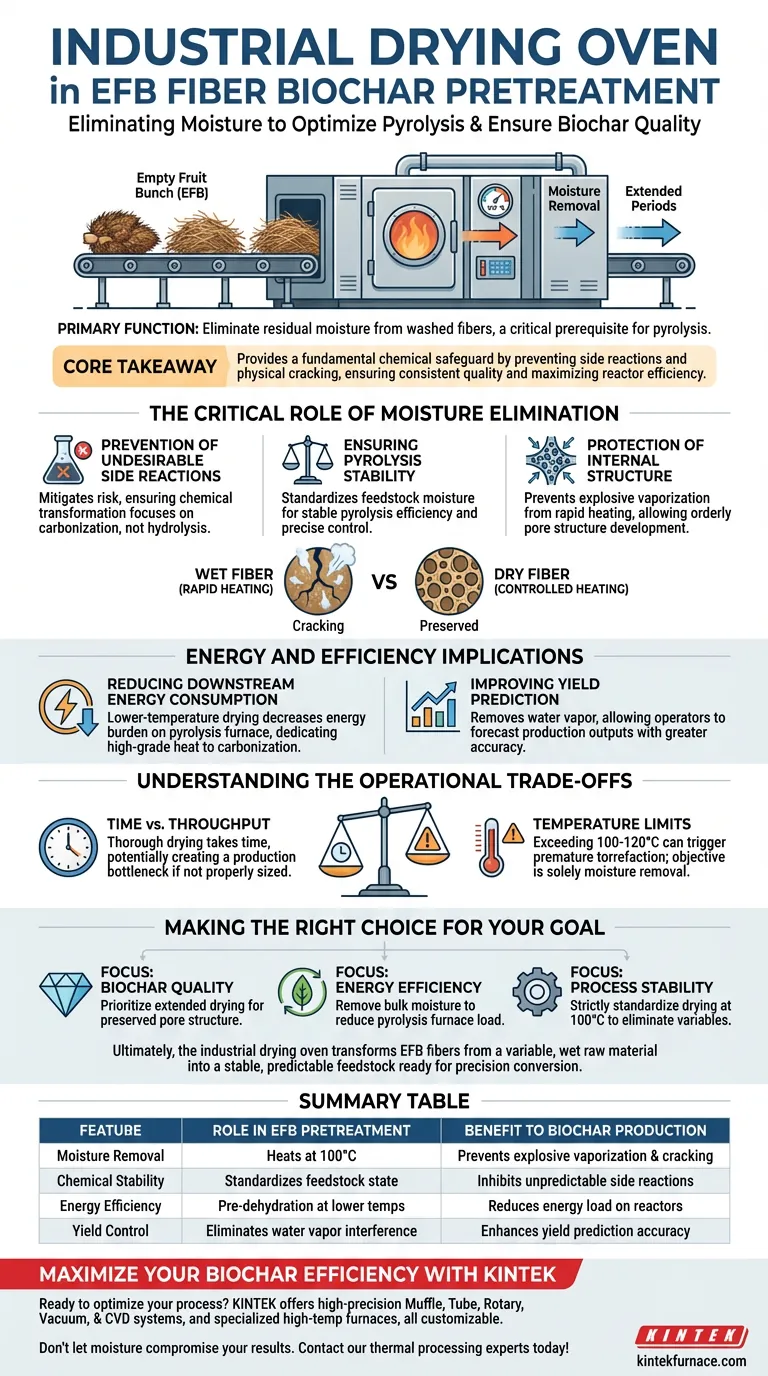

A função principal de um forno de secagem industrial no pré-tratamento de fibras de Cacho de Fruta Vazio (EFB) é eliminar a humidade residual das fibras lavadas, tipicamente aquecendo-as a 100 °C por períodos prolongados. Esta etapa é um pré-requisito crítico para o processo de pirólise, servindo para estabilizar o ambiente químico e prevenir danos estruturais na biomassa antes de entrar nos reatores de alta temperatura.

Ponto Principal Embora a sua operação seja simples, o forno de secagem fornece uma salvaguarda química fundamental. Ao remover a humidade antes da pirólise, previne reações secundárias disruptivas e fissuras físicas causadas pela vaporização rápida, garantindo assim uma qualidade consistente do biochar e maximizando a eficiência do reator.

O Papel Crítico da Eliminação da Humidade

Prevenção de Reações Secundárias Indesejáveis

A presença de água durante a decomposição da biomassa em alta temperatura não é quimicamente neutra.

Se a humidade permanecer nas fibras de EFB durante a pirólise, pode desencadear reações secundárias imprevisíveis. O forno de secagem mitiga este risco, garantindo que a transformação química se concentre na carbonização em vez de hidrólise ou outras variações impulsionadas pela humidade.

Garantindo a Estabilidade da Pirólise

A consistência é vital para a produção industrial de biochar.

Ao padronizar o teor de humidade da matéria-prima, o processo de secagem garante uma eficiência de pirólise estável. Esta estabilização fornece uma base fiável para o controlo preciso da estequiometria química nas etapas subsequentes.

Proteção da Estrutura Interna

O aquecimento rápido de biomassa húmida pode ser destrutivo.

Se as fibras contendo humidade significativa forem submetidas imediatamente a altas temperaturas de pirólise, a água vaporiza explosivamente. Esta rápida expansão pode causar fissuras no material, enquanto a pré-secagem permite o desenvolvimento ordenado da estrutura de poros internos do biochar.

Implicações de Energia e Eficiência

Redução do Consumo de Energia a Jusante

Remover água num forno de temperatura mais baixa é geralmente mais eficiente em termos energéticos do que evaporá-la num reator de alta temperatura.

Reduzir o teor de humidade durante o pré-tratamento diminui significativamente o fardo energético para o forno de pirólise. Isto permite que o calor de alta qualidade do forno seja dedicado à carbonização em vez da evaporação da água.

Melhoria da Previsão de Rendimento

O vapor de água introduz variáveis que complicam a modelagem do processo.

Ao remover eficazmente a humidade, o forno de secagem impede que o vapor de água interfira nos modelos de previsão de rendimento de biochar. Isto permite que os operadores prevejam os resultados de produção com maior precisão.

Compreendendo os Compromissos Operacionais

O Equilíbrio entre Tempo e Taxa de Produção

A secagem de fibras de EFB não é um processo instantâneo; requer "períodos prolongados" a 100 °C.

Isto cria um potencial gargalo na linha de produção. Embora a secagem completa seja essencial para a qualidade, requer um tempo de residência significativo, o que pode limitar a velocidade geral de produção da instalação se não for dimensionada corretamente.

Limites de Temperatura

A temperatura de secagem deve ser cuidadosamente controlada.

Embora o objetivo seja a desidratação, exceder a temperatura alvo (por exemplo, ir bem acima de 100–120 °C) durante esta fase pode inadvertidamente desencadear torrefação prematura ou degradação térmica. O objetivo é estritamente a remoção de humidade, não a alteração da própria estrutura do carbono.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a sua linha de produção de biochar, considere como a fase de secagem se alinha com os seus objetivos específicos:

- Se o seu foco principal é a Qualidade do Biochar: Priorize tempos de secagem prolongados para garantir humidade próxima de zero, o que preserva a estrutura dos poros e previne fissuras físicas.

- Se o seu foco principal é a Eficiência Energética: Utilize o forno de secagem para remover a maior parte da humidade, pois isto reduz a carga de combustível pesada exigida pelo forno de pirólise de alta temperatura.

- Se o seu foco principal é a Estabilidade do Processo: Garanta que o seu protocolo de secagem seja estritamente padronizado a 100 °C para eliminar variáveis que levam a reações secundárias imprevisíveis.

Em última análise, o forno de secagem industrial transforma as fibras de EFB de uma matéria-prima variável e húmida num material estável e previsível, pronto para conversão de precisão.

Tabela Resumo:

| Característica | Papel no Pré-tratamento de EFB | Benefício para a Produção de Biochar |

|---|---|---|

| Remoção de Humidade | Aquece as fibras a 100°C para eliminar a água | Previne vaporização explosiva e fissuras físicas |

| Estabilidade Química | Padroniza o estado da matéria-prima | Inibe reações secundárias imprevisíveis como a hidrólise |

| Eficiência Energética | Pré-desidratação a temperaturas mais baixas | Reduz a carga de energia nos reatores de pirólise de alta temperatura |

| Controlo de Rendimento | Elimina a interferência do vapor de água | Melhora a precisão dos modelos de previsão de rendimento de produção |

Maximize a Sua Eficiência de Biochar com a KINTEK

Pronto para otimizar o seu processo de conversão de biomassa? Apoiada por P&D e fabrico especializados, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades únicas de processamento de EFB.

Não deixe que a humidade comprometa os seus resultados. Contacte os nossos especialistas em processamento térmico hoje mesmo para encontrar a solução perfeita de secagem industrial e pirólise para a sua instalação!

Guia Visual

Referências

- Fairuz Gianirfan Nugroho, Abu Talha Aqueel Ahmed. Utilizing Indonesian Empty Palm Fruit Bunches: Biochar Synthesis via Temperatures Dependent Pyrolysis. DOI: 10.3390/nano15010050

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que a precisão de um forno automático com controle de temperatura é crítica na síntese de vidro? Alcance Precisão de 1350°C

- Por que são necessários fornos de secagem de temperatura constante de alta precisão para baterias de potássio-enxofre? Garanta a Integridade dos Dados

- Qual é o propósito de usar um forno de secagem a vácuo? Garanta segurança e precisão nos testes de argamassa

- Qual é o propósito de adicionar aglutinantes orgânicos de cera ao pó de vidro? Aprimorar a integridade estrutural na selagem de vidro

- Qual é a função do nitrogênio de alta pureza (N2) durante a fase de aquecimento da oxidação da magnetita? Proteja seus dados.

- Qual é a função da bomba de circulação em um forno de banho de sal? Domine a Qualidade da Transformação de Sorvita

- Como os fornos de recozimento de alta temperatura garantem o equilíbrio em ligas de Bi2Se3-Nd2Se3? Soluções de Controle Térmico Especializado

- Qual é o papel central de um sistema de sputtering de magnetron na PVD de CrSiN-Y? Desbloqueie a Precisão de Revestimento de Alto Desempenho