Em sua essência, a capacidade de temperatura de um forno contínuo é sua vantagem definidora, permitindo processos industriais que exigem calor extremo e sustentado em grande escala. Essa capacidade de operar consistentemente perto do ponto de fusão de metais base permite a fabricação de alto volume de materiais com propriedades específicas e avançadas que seriam inatingíveis em outros tipos de fornos.

O verdadeiro valor de um forno contínuo não é apenas sua alta temperatura, mas sua capacidade de manter esse calor em uma linha de produção contínua. Isso transforma processos térmicos exigentes, como sinterização de alta temperatura e tratamento de metal, de operações em batelada em uma fabricação eficiente e escalável.

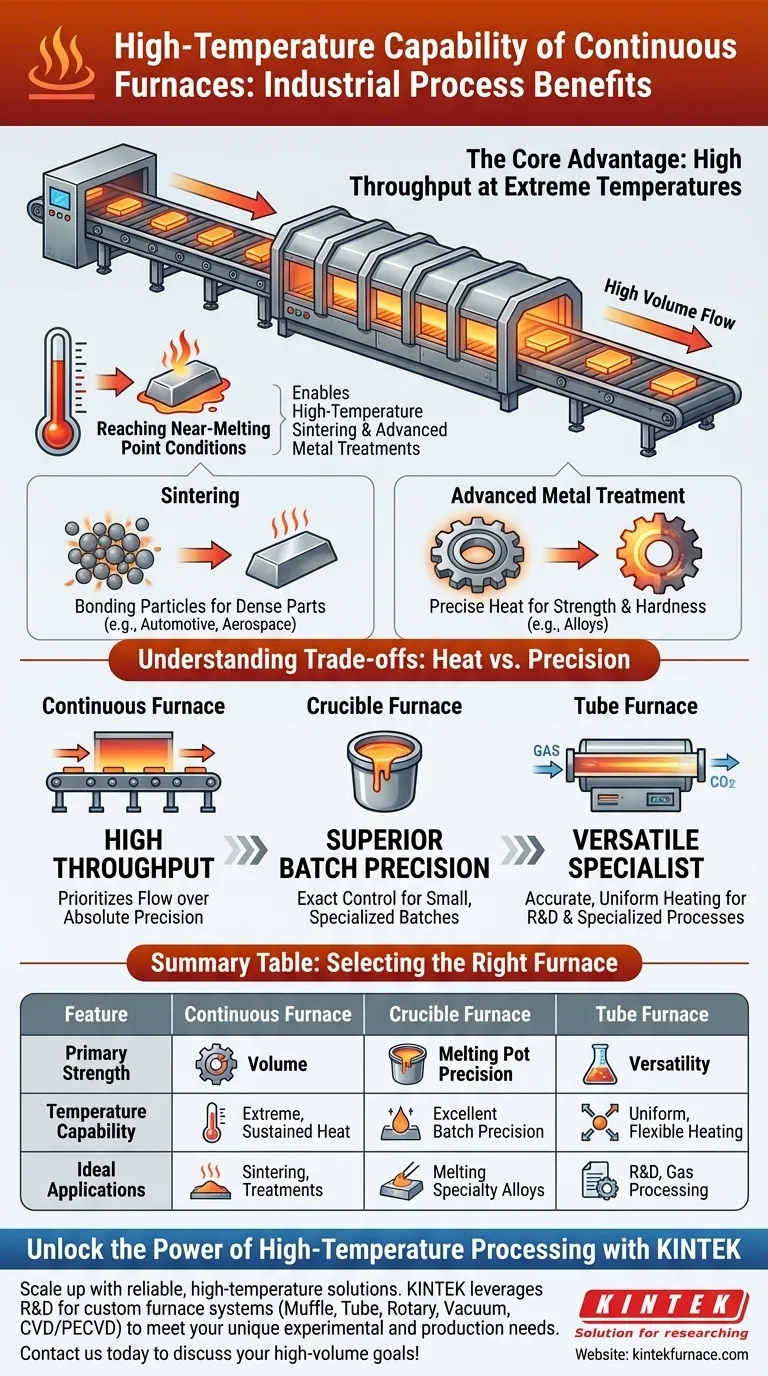

A Vantagem Principal: Alta Produção em Temperaturas Extremas

Um forno contínuo é projetado como um cavalo de batalha de produção. Seu design prioriza mover um grande volume de material através de um ambiente de alta temperatura consistentemente controlado.

Atingindo Condições Próximas ao Ponto de Fusão

A capacidade de operar perto do ponto de fusão de um metal base é crítica. Essa energia térmica extrema é necessária para alterar fundamentalmente a microestrutura e as propriedades de um material, que é o objetivo principal de muitos processos avançados de tratamento térmico.

Permitindo Processos Industriais Chave

Essa capacidade de alta temperatura não é teórica; é um pré-requisito para aplicações específicas de alto valor.

- Sinterização de Alta Temperatura: Este processo envolve o aquecimento de materiais em pó compactados até logo abaixo do seu ponto de fusão para ligar as partículas, criando um objeto sólido e denso. Fornos contínuos possibilitam sinterizar peças para indústrias como automotiva e aeroespacial em escala massiva.

- Tratamentos Avançados de Metal: Certos tratamentos, como recozimento de solução ou ciclos de endurecimento específicos para ligas de alto desempenho, exigem exposição precisa a temperaturas extremas para alcançar a resistência, dureza ou resistência à corrosão desejadas.

Compreendendo as Trocas: Calor vs. Precisão

Embora poderoso, um forno contínuo não é a solução universal para todas as aplicações de aquecimento. A escolha ideal depende do equilíbrio específico necessário entre volume de produção, uniformidade de temperatura e controle de processo.

Fornos Contínuos: Construídos para Volume

A principal força de um forno contínuo é a alta produção. Eles são projetados para produção em escala industrial, onde o objetivo é processar uma grande quantidade de peças semelhantes sob condições térmicas consistentes. Embora mantenham um bom controle de temperatura, seu design prioriza o fluxo em detrimento da precisão absoluta de um forno em batelada.

Fornos de Cadinho: Priorizando o Controle Exato

Em contraste, os fornos de cadinho se destacam em fornecer controle de temperatura excelente e preciso para um lote contido de material. Isso é crucial para aplicações como a fusão de ligas especiais, onde mesmo pequenas variações de temperatura podem impactar negativamente as propriedades finais do material. Eles sacrificam a produção por uma precisão superior em nível de lote.

Fornos Tubulares: O Especialista Versátil

Os fornos tubulares oferecem uma mistura única de controle preciso de temperatura, aquecimento uniforme e versatilidade de processo, muitas vezes para aplicações menores ou mais especializadas. São cavalos de batalha em pesquisa e desenvolvimento, testes de materiais e processos químicos especializados, como pirólise ou processamento de gás, onde a escalabilidade e a precisão são importantes.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a tecnologia de forno correta é fundamental para atingir seus objetivos de produção, padrões de qualidade e orçamento. Seu objetivo principal guiará sua decisão.

- Se o seu foco principal é a produção de alto volume de peças sinterizadas ou metais tratados termicamente: Um forno contínuo é a solução ideal, projetado especificamente para uma produção eficiente e em larga escala em temperaturas extremas.

- Se o seu foco principal é a fusão de lotes menores e especializados com propriedades de material exatas: Um forno de cadinho oferece o controle de temperatura superior necessário para garantir qualidade consistente.

- Se o seu foco principal é o teste de materiais, P&D ou processamento de gás especializado: Um forno tubular oferece a combinação necessária de precisão, uniformidade e flexibilidade de configuração para essas aplicações.

Em última análise, entender os pontos fortes únicos de cada tipo de forno capacita você a selecionar a ferramenta certa para seu objetivo específico de processamento térmico.

Tabela Resumo:

| Característica | Forno Contínuo | Forno de Cadinho | Forno Tubular |

|---|---|---|---|

| Principal Força | Alta produção para fabricação em larga escala | Controle preciso de temperatura para pequenos lotes | Aquecimento versátil e preciso para P&D e processos especializados |

| Capacidade de Temperatura | Calor extremo e sustentado próximo ao ponto de fusão | Excelente para precisão de lotes contidos | Aquecimento uniforme com flexibilidade de configuração |

| Aplicações Ideais | Sinterização de alta temperatura, tratamentos avançados de metal | Fusão de ligas especiais | Teste de materiais, pirólise, processamento de gás |

Desbloqueie o Poder do Processamento em Alta Temperatura com a KINTEK

Você está procurando aumentar seus processos industriais com soluções confiáveis de alta temperatura? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer sistemas de fornos avançados adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Seja você da indústria automotiva, aeroespacial ou pesquisa de materiais, nossos fornos podem aumentar sua eficiência e produção. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de produção de alto volume e entregar a solução térmica perfeita para seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo