Um forno de secagem a vácuo aprimora a estabilidade estrutural dos eletrodos compósitos à base de silício, facilitando o contato mecânico e elétrico íntimo entre os materiais ativos e o coletor de corrente. Operando sob pressão reduzida, o forno diminui o ponto de ebulição dos solventes, permitindo a remoção completa de umidade e resíduos em temperaturas moderadas (por exemplo, 80 °C), ao mesmo tempo em que impede que os componentes ativos de silício reajam com o oxigênio residual.

Insight Principal: A integridade estrutural de um eletrodo de silício depende da pureza da interface entre o revestimento e a folha. Um forno de secagem a vácuo alcança isso permitindo a evaporação profunda do solvente sem o estresse térmico elevado que normalmente causa degradação do material ou oxidação.

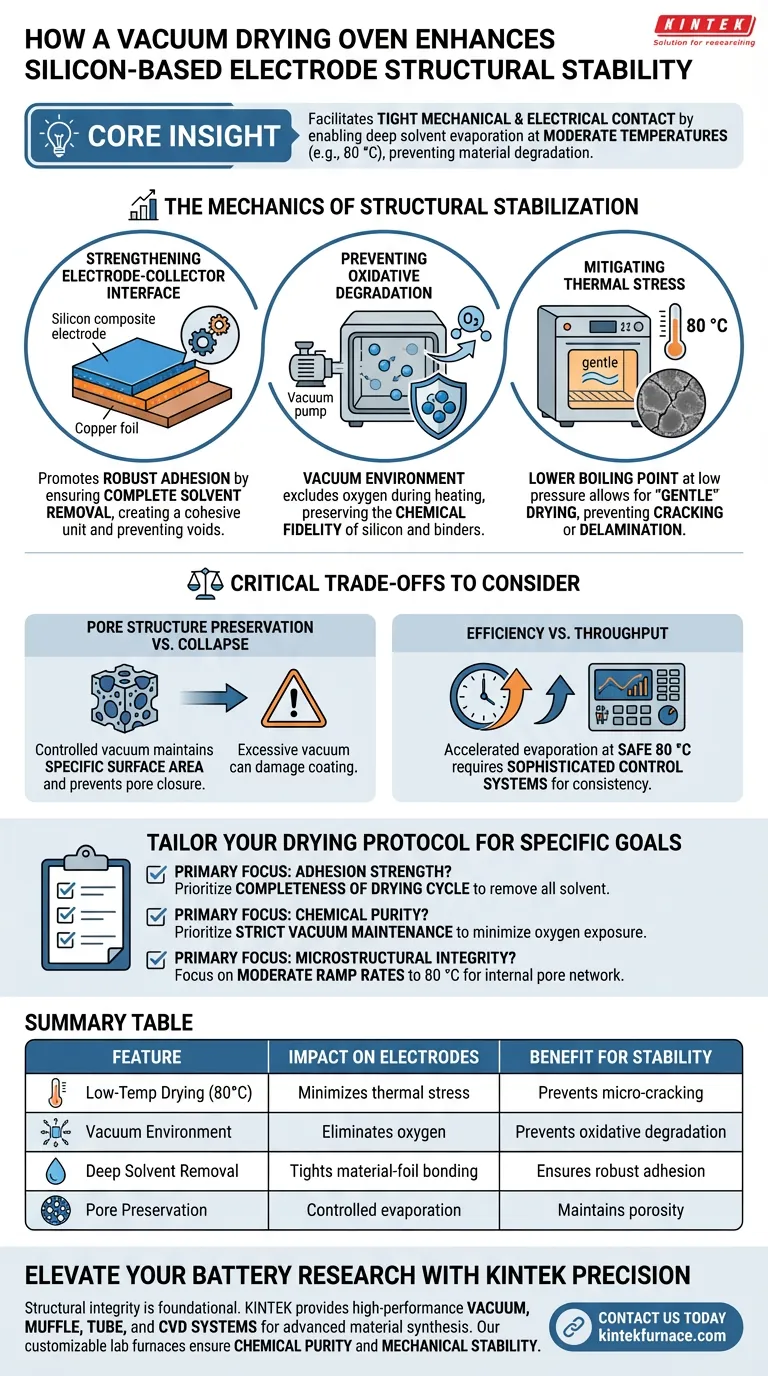

A Mecânica da Estabilização Estrutural

Fortalecendo a Interface Eletrodo-Coletor

A principal contribuição do processo de secagem a vácuo é a promoção de uma adesão robusta. Para compósitos como Si/Al2O3/RGO revestidos em folha de cobre, a presença de solventes residuais pode criar vazios ou pontos fracos no revestimento.

Ao garantir a remoção completa desses solventes, o processo a vácuo permite que a pasta do material ativo se ligue firmemente ao coletor de corrente de cobre. Isso cria uma unidade coesa que pode suportar melhor as tensões físicas da ciclagem da bateria.

Prevenindo a Degradação Oxidativa

O silício e muitos ligantes compósitos são sensíveis a fatores ambientais. Métodos de secagem padrão envolvendo ar quente podem expor esses materiais à oxidação, alterando sua composição química antes mesmo da montagem da bateria.

O ambiente a vácuo exclui efetivamente o oxigênio durante a fase de aquecimento. Isso preserva a fidelidade química do silício e da matriz circundante (como revestimentos de RGO ou alumina), garantindo que o esqueleto estrutural do eletrodo permaneça quimicamente inerte e estável.

Mitigando o Estresse Térmico

Altas temperaturas podem induzir choque térmico ou colapso estrutural em microestruturas compósitas delicadas. Como o vácuo diminui o ponto de ebulição dos solventes, a secagem pode ocorrer em uma temperatura relativamente baixa, especificamente em torno de 80 °C para esses compósitos de silício.

Essa secagem "suave" evita a expansão ou contração rápida que, de outra forma, poderia causar rachaduras ou delaminação da folha do eletrodo.

Compromissos Críticos a Considerar

Embora a secagem a vácuo seja superior para estabilidade estrutural, ela introduz considerações de processamento específicas que devem ser gerenciadas.

Preservação da Estrutura de Poros vs. Colapso

Uma vantagem chave da secagem a vácuo é a preservação da porosidade interna. Como observado em aplicações mais amplas, a evaporação rápida em baixas temperaturas evita o "fechamento de poros" frequentemente visto na secagem atmosférica em alta temperatura.

No entanto, se a pressão for reduzida agressivamente, a ebulição instantânea do solvente pode ocorrer, potencialmente danificando a superfície do revestimento. O processo depende de um equilíbrio controlado entre o nível de vácuo e a temperatura para manter a área de superfície específica do material.

Eficiência vs. Vazão

Operar a 80 °C é mais seguro para o material, mas teoricamente mais lento do que o cozimento em alta temperatura. O vácuo compensa isso acelerando as taxas de evaporação.

O compromisso é a complexidade do equipamento; manter um vácuo dinâmico e de baixo oxigênio requer sistemas de controle mais sofisticados do que fornos de convecção padrão para garantir a consistência em toda a folha do eletrodo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a estabilidade de seus eletrodos à base de silício, adapte seu protocolo de secagem às suas métricas de desempenho específicas.

- Se o seu foco principal é a Resistência de Adesão: Priorize a completude do ciclo de secagem para remover todos os vestígios de solvente, garantindo que não haja vazios entre o material ativo e a folha de cobre.

- Se o seu foco principal é a Pureza Química: Priorize a manutenção rigorosa do vácuo para minimizar a pressão parcial de oxigênio, prevenindo a formação de camadas de óxido isolantes nas partículas de silício.

- Se o seu foco principal é a Integridade Microestrutural: Concentre-se em taxas de aquecimento moderadas até 80 °C para permitir a fuga do solvente sem perturbar a rede de poros interna do compósito.

Em última análise, o forno de secagem a vácuo não é apenas uma ferramenta de desidratação; é uma etapa crítica de fabricação que garante a continuidade mecânica e elétrica necessária para ânodos de silício de alto desempenho.

Tabela Resumo:

| Característica | Impacto nos Eletrodos de Silício | Benefício para Estabilidade Estrutural |

|---|---|---|

| Secagem a Baixa Temperatura (80°C) | Minimiza o estresse térmico e a expansão | Previne microfissuras e delaminação do revestimento |

| Ambiente a Vácuo | Elimina oxigênio durante o aquecimento | Previne a degradação oxidativa do silício e dos ligantes |

| Remoção Profunda de Solvente | Facilita a ligação íntima do material à folha | Garante adesão robusta e condutividade elétrica |

| Preservação de Poros | Taxas controladas de evaporação de solvente | Mantém a porosidade interna crítica e a área de superfície |

Eleve Sua Pesquisa de Baterias com Precisão KINTEK

A integridade estrutural é a base dos ânodos de silício de alto desempenho. Na KINTEK, entendemos que o processamento térmico preciso é inegociável para o armazenamento de energia de próxima geração. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho, adaptados especificamente para a síntese de materiais avançados.

Se você está secando eletrodos compósitos delicados ou desenvolvendo arquiteturas complexas à base de silício, nossos fornos de laboratório personalizáveis garantem pureza química e estabilidade mecânica sempre. Entre em contato conosco hoje para descobrir como as soluções de aquecimento especializadas da KINTEK podem otimizar o fluxo de trabalho do seu laboratório e o desempenho do eletrodo.

Guia Visual

Referências

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um controlador PID no processo de calcinação de cascas de ovo? Controle de Precisão para Óxido de Cálcio Puro

- Por que são necessários fornos de secagem de temperatura constante de alta precisão para baterias de potássio-enxofre? Garanta a Integridade dos Dados

- Qual é a função de um forno de secagem a vácuo de laboratório no processamento de BAFPAE? Manter a pureza e a estabilidade do precursor

- Qual o papel do amido na síntese de g-C3N4-Bi2S3 e g-C3N4-ZnS? Aumenta a Estabilidade e Dispersão do Compósito

- Qual papel químico o ácido fosfórico (H3PO4) desempenha na ativação da biomassa? Domine a Transformação de Materiais de Carbono

- Que tipos de laboratórios se beneficiam mais dos fornos industriais de bancada? Maximizando o Espaço e a Eficiência no Seu Laboratório

- Qual é o propósito de usar um sistema de bomba de alto vácuo para filmes finos de NiTi? Garanta Estequiometria e Desempenho Puros

- Por que são aplicadas taxas de aquecimento variadas durante a pirólise de xisto betuminoso? Otimizando a Cinética e Validação Técnica