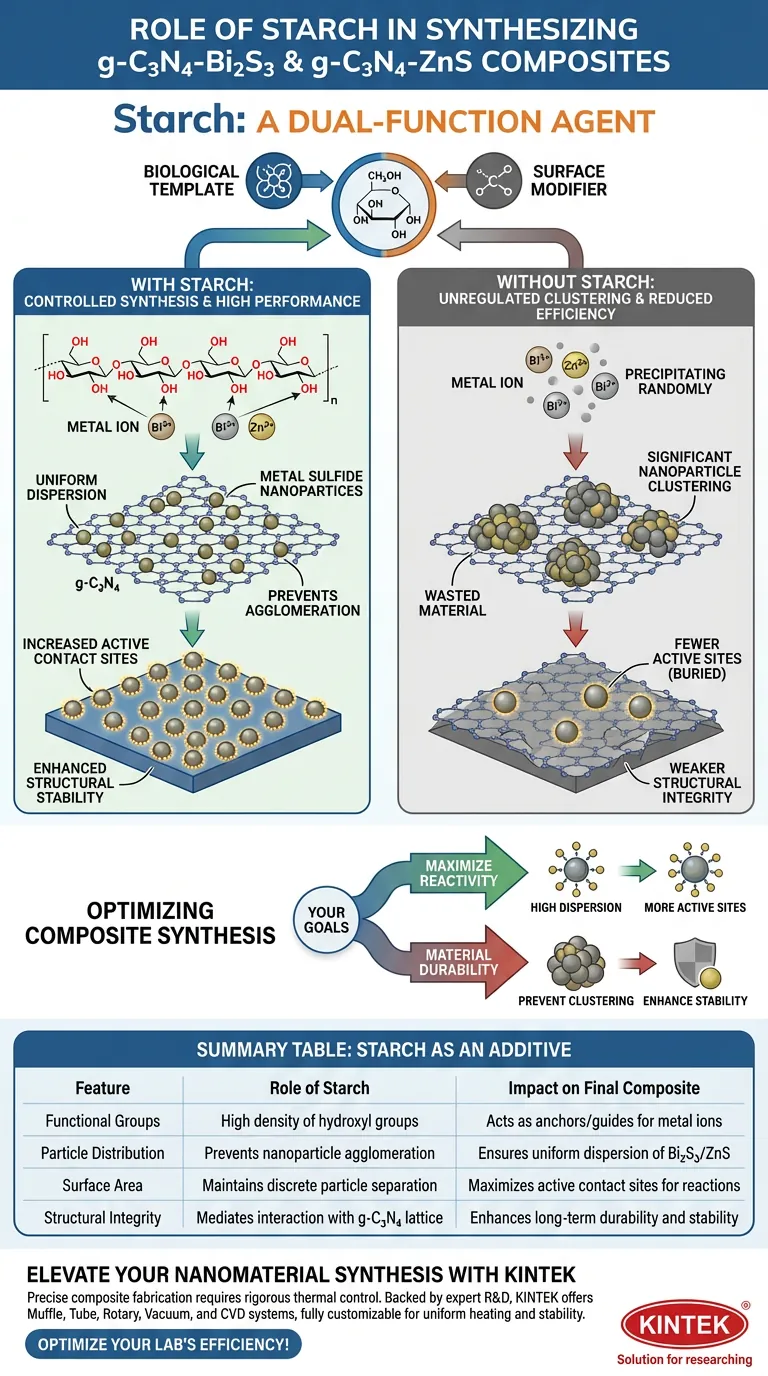

O amido atua como um agente de dupla função na síntese de compósitos de g-C3N4-Bi2S3 e g-C3N4-ZnS, servindo como modelo biológico e modificador de superfície. Ao alavancar seus abundantes grupos funcionais hidroxila, o amido interage diretamente com íons metálicos para controlar o crescimento e a colocação de nanopartículas no substrato.

O amido previne a aglomeração de nanopartículas, garantindo a dispersão uniforme de sulfetos metálicos na superfície da nitreta de carbono grafítica, aumentando significativamente tanto os sítios de contato ativos quanto a estabilidade estrutural geral do compósito.

O Mecanismo de Interação do Amido

Utilizando Grupos Hidroxila

O amido não é meramente um enchimento passivo; é quimicamente ativo devido à sua alta densidade de grupos funcionais.

Especificamente, os grupos hidroxila inerentes à estrutura do amido desempenham um papel crítico. Esses grupos interagem ativamente com íons metálicos durante o processo de síntese, atuando como âncoras ou guias.

Facilitando a Dispersão Uniforme

Essa interação química governa a distribuição física do material.

O amido garante que as nanopartículas de sulfeto metálico (especificamente Bi2S3 e ZnS) sejam distribuídas uniformemente sobre o suporte de nitreta de carbono grafítica (g-C3N4). Ele impede que os íons metálicos precipitem aleatoriamente ou de forma desigual.

Impacto no Desempenho do Material

Prevenindo a Aglomeração

Um dos principais desafios na síntese de nanocompósitos é a tendência natural das partículas de se aglomerarem.

O amido atua como uma barreira para esse aglomerado significativo de nanopartículas. Ao mediar a interação entre os sulfetos metálicos e a matriz de suporte, ele mantém a separação discreta das partículas.

Aumentando os Sítios Ativos

A eficiência de um material compósito geralmente depende de sua área de superfície disponível.

Como o amido impõe um alto grau de dispersão, mais área de superfície dos sulfetos metálicos é exposta. Isso maximiza diretamente o número de sítios de contato ativos disponíveis para reações químicas ou físicas subsequentes.

Aumentando a Estabilidade Estrutural

Além da mera colocação, a presença de amido contribui para a durabilidade do produto final.

Os compósitos resultantes exibem maior estabilidade estrutural geral. Isso implica uma integração mais robusta entre as nanopartículas de sulfeto metálico e a rede de g-C3N4.

A Consequência da Omissão do Amido

Aglomeração Não Regulamentada de Partículas

Sem o efeito de modelagem do amido, o processo de síntese carece de um mecanismo de controle crítico.

Essa ausência geralmente leva à aglomeração significativa das nanopartículas de Bi2S3 ou ZnS. Partículas aglomeradas têm uma menor relação superfície-volume, desperdiçando efetivamente material.

Redução da Eficiência do Compósito

Quando as nanopartículas se aglomeram, os sítios ativos ficam enterrados dentro dos aglomerados e se tornam inacessíveis.

Portanto, omitir o amido resulta em um material com menos sítios de contato ativos e potencial integridade estrutural mais fraca, comprometendo o desempenho do compósito.

Otimizando a Síntese de Compósitos

Para obter compósitos de g-C3N4 de alto desempenho, considere seus objetivos específicos de fabricação:

- Se o seu foco principal é Maximizar a Reatividade: Utilize amido para garantir alta dispersão, o que aumenta diretamente o número de sítios de contato ativos disponíveis.

- Se o seu foco principal é Durabilidade do Material: Incorpore amido como agente modificador para prevenir a aglomeração e aumentar a estabilidade estrutural a longo prazo do compósito.

Ao usar amido como modelo biológico, você transforma um processo de precipitação caótico em uma síntese controlada que produz um material altamente estável e ativo.

Tabela Resumo:

| Característica | Papel do Amido como Aditivo | Impacto no Compósito Final |

|---|---|---|

| Grupos Funcionais | Alta densidade de grupos hidroxila | Atua como âncoras/guias para íons metálicos |

| Distribuição de Partículas | Previne a aglomeração de nanopartículas | Garante a dispersão uniforme de Bi2S3/ZnS |

| Área de Superfície | Mantém a separação discreta de partículas | Maximiza os sítios de contato ativos para reações |

| Integridade Estrutural | Media a interação com a rede de g-C3N4 | Aumenta a durabilidade e estabilidade a longo prazo |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A fabricação precisa de compósitos requer controle térmico rigoroso e equipamentos especializados. Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Esteja você sintetizando compósitos de g-C3N4 ou desenvolvendo modelos biológicos avançados, nossas soluções de alto desempenho garantem o aquecimento uniforme e a estabilidade que seus materiais exigem. Entre em contato conosco hoje mesmo para otimizar a eficiência do seu laboratório!

Guia Visual

Referências

- Shoaib Mukhtar, Ottó Horváth. g-C3N4 Modified with Metal Sulfides for Visible-Light-Driven Photocatalytic Degradation of Organic Pollutants. DOI: 10.3390/molecules30020253

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que é necessário um forno de secagem por convecção forçada para experimentos de umidade em concreto? Alcançar precisão de linha de base precisa

- Por que um forno a vácuo é necessário para armazenar materiais de silicato e sulfeto? Garanta a pureza para experimentos de alta pressão

- Qual é o propósito principal de selar a garrafa de reação a 80°C para a síntese de RMF? Garantir a Policondensação Ótima

- Qual é a importância do pré-aquecimento do molde? Domine o Controle Térmico para Compósitos de Matriz de Alumínio

- Por que um estágio de aquecimento/resfriamento de alta precisão é importante para estudos de In2Se3 2D? Garanta dados precisos de transição de fase

- Como as indústrias aeroespaciais se beneficiam de fornos de alta temperatura? Desbloqueie Força e Durabilidade Superiores

- Por que uma alta taxa de fluxo de ar sintético é mantida durante a oxidação da magnetita? Garanta uma modelagem cinética precisa

- Como um forno de sinterização de alta temperatura garante a integridade estrutural? Guia Especializado em Gerenciamento Térmico