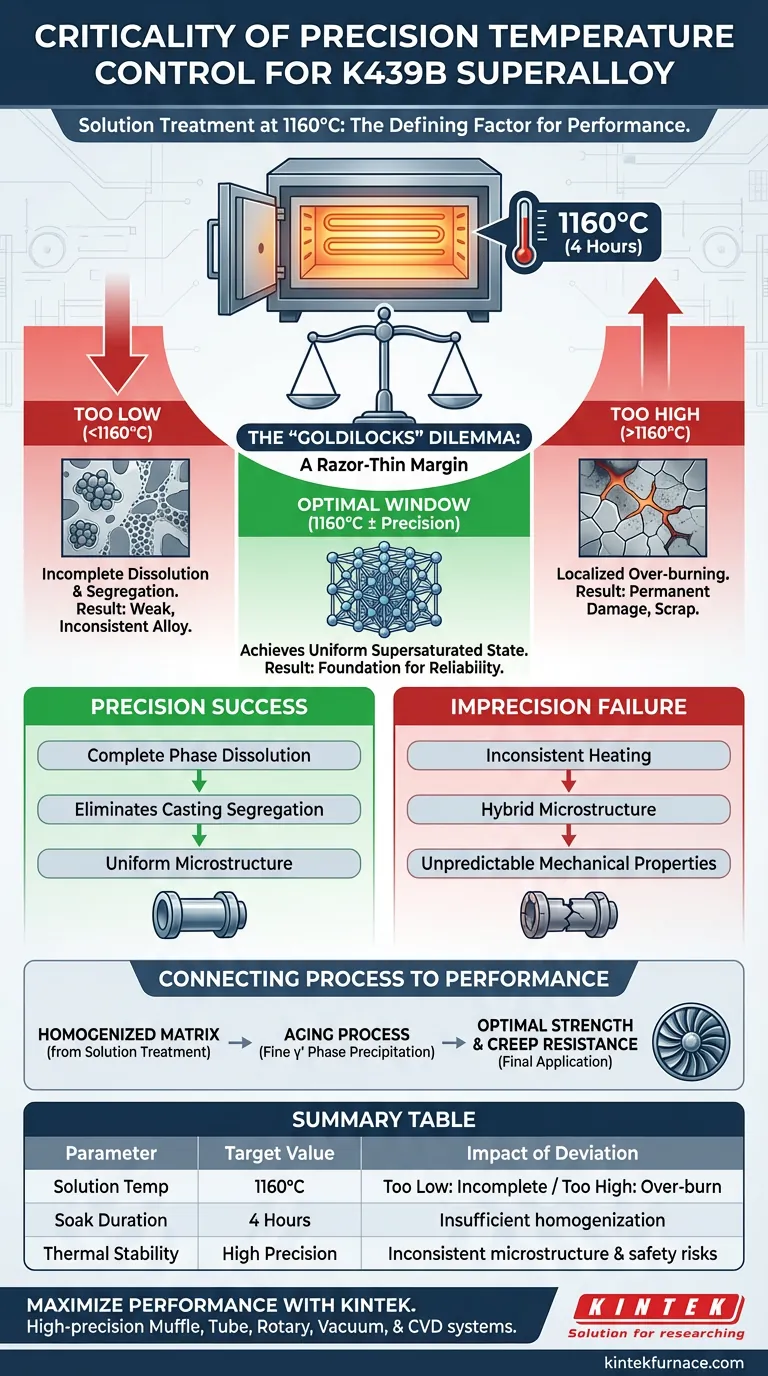

O controle preciso da temperatura é o fator determinante para o processamento bem-sucedido da superliga K439B. Durante o tratamento de solução, o forno deve manter um ambiente rígido de 1160°C por quatro horas para dissolver completamente as fases de fortalecimento na matriz sem cruzar o limiar de superaquecimento localizado. Essa precisão é a única maneira de eliminar a segregação de fundição e preparar a liga para um desempenho mecânico ideal.

Ponto Principal O processo de tratamento de solução opera em uma margem muito estreita: a temperatura deve ser alta o suficiente para homogeneizar a estrutura da liga, mas estável o suficiente para evitar danos térmicos irreversíveis. Um forno de alta precisão atua como salvaguarda, garantindo que o material atinja um estado supersaturado uniforme, essencial para o fortalecimento futuro.

O Papel Crítico da Estabilidade Térmica

Alcançando a Dissolução Completa das Fases

O objetivo principal do tratamento de solução é dissolver completamente as fases de fortalecimento da liga na matriz. Isso requer a manutenção de uma temperatura específica de 1160°C.

Se a temperatura flutuar abaixo desse alvo, a dissolução permanece incompleta. Isso deixa o material quimicamente desequilibrado, impedindo a formação da solução sólida supersaturada necessária para alto desempenho.

Eliminando a Segregação de Fundição

As ligas fundidas contêm naturalmente segregação — áreas onde a composição química varia. O tratamento de solução é o botão de "reiniciar" que elimina essas inconsistências.

A exposição térmica precisa facilita a difusão dos elementos, suavizando esses gradientes. Isso cria uma estrutura homogênea, que é a base para a integridade estrutural da liga.

Os Riscos do Aquecimento Impreciso

Prevenindo o Superaquecimento Localizado

O limite superior da janela de temperatura é implacável. Se o controle do forno oscilar e a temperatura disparar, a liga sofre superaquecimento localizado.

Esse fenômeno envolve fusão incipiente nas juntas de grão, o que degrada permanentemente o material. Uma vez que ocorre o superaquecimento, o componente geralmente não é recuperável e deve ser descartado.

Evitando Microestrutura Inconsistente

As flutuações criam uma microestrutura híbrida onde algumas áreas são tratadas corretamente e outras não.

Essa falta de uniformidade leva a propriedades mecânicas imprevisíveis. Em uma superliga de alto desempenho como a K439B, a previsibilidade é sinônimo de segurança.

Conectando Processo ao Desempenho

Preparando para a Precipitação

O tratamento de solução não é uma etapa isolada; é o pré-requisito para os processos de envelhecimento subsequentes. Ele estabelece a base para a precipitação de fases de fortalecimento finas e uniformes.

Ao garantir que a matriz esteja perfeitamente homogeneizada primeiro, o forno permite a formação posterior de fases $\gamma'$ esféricas (como visto em etapas de envelhecimento subsequentes). Se o tratamento de solução for falho, o tamanho e a fração volumétrica dessas fases não podem ser efetivamente regulados posteriormente.

Garantindo a Resistência à Fluência

O objetivo final do processamento da K439B é otimizar a resistência mecânica e a resistência à fluência.

Qualquer compromisso na temperatura de tratamento de solução se propaga pela cadeia de fabricação. Um tratamento de solução termicamente preciso garante que a liga possa suportar as condições rigorosas de sua aplicação final.

Entendendo os Compromissos

O Dilema do "Cachinhos Dourados"

Operar a 1160°C apresenta um compromisso fundamental entre homogeneização e integridade estrutural.

Muito Baixo: Você preserva as juntas de grão, mas falha em remover a segregação, resultando em uma liga fraca e inconsistente.

Muito Alto: Você obtém homogeneização rápida, mas arrisca superaquecimento catastrófico, tornando a peça inútil.

Capacidade do Equipamento vs. Risco do Processo

Fornos padrão geralmente carecem dos loops de feedback necessários para manter uma tolerância tão apertada em uma imersão de quatro horas.

O uso de equipamentos com menor precisão aumenta o risco de "deriva térmica". Mesmo uma breve excursão fora da faixa permitida pode invalidar todo o ciclo de tratamento térmico.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial da K439B, você deve alinhar as capacidades do seu equipamento com seus objetivos metalúrgicos.

- Se seu foco principal é Homogeneidade Estrutural: Priorize um forno com controle multizona para evitar pontos frios que deixam a segregação de fundição intacta.

- Se seu foco principal é Redução de Sucata: Certifique-se de que seu forno possua proteção contra sobrecarga de resposta rápida para evitar picos de temperatura que causam superaquecimento.

- Se seu foco principal é Desempenho Posterior: Verifique se o seu tratamento de solução cria uma solução sólida supersaturada imaculada para maximizar a eficácia dos ciclos de envelhecimento subsequentes.

A precisão a 1160°C não é apenas um parâmetro de processo; é a garantia da confiabilidade futura da liga.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo | Impacto do Desvio |

|---|---|---|

| Temp. de Solução | 1160°C | Muito Baixo: Dissolução incompleta da fase / Muito Alto: Superaquecimento localizado |

| Duração da Imersão | 4 Horas | Tempo insuficiente impede a homogeneização química |

| Estabilidade Térmica | Alta Precisão | Flutuações causam microestrutura inconsistente e riscos de segurança |

| Objetivo Principal | Estado Supersaturado | Base para precipitação de fase $\gamma'$ fina durante o envelhecimento |

Maximize o Desempenho da Sua Superliga com a KINTEK

A precisão a 1160°C é a diferença entre um componente de alto desempenho e uma peça descartada. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para atender aos rigorosos requisitos de estabilidade térmica do processamento da superliga K439B.

Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para eliminar a deriva térmica e garantir aquecimento uniforme para suas necessidades exclusivas de pesquisa ou produção. Não comprometa a integridade metalúrgica — entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que é necessário um forno de secagem elétrico industrial para precursores de suporte de catalisador? Preservar a Integridade dos Poros

- Por que as amostras cerâmicas de Ba1-xCaxTiO3 devem passar por um processo de sinterização de prata em alta temperatura? Garanta dados dielétricos precisos

- Como o tratamento térmico controlado afeta o delta-MnO2? Otimize a porosidade e a área superficial para um melhor desempenho da bateria

- Por que um forno de secagem de grau industrial é necessário para a ativação de biomassa? Garanta Integridade Estrutural e Rendimento

- Qual é a função de colocar uma malha de níquel em um reator? Maximizando o calor em sistemas de níquel-hidrogênio

- Por que o uso de um forno de secagem a ar forçado muitas vezes leva a um aumento do tamanho das partículas? Evitar a aglomeração de sílica

- Quais são as vantagens técnicas de usar impregnação assistida por vácuo para compósitos 3D LIG/polímero? Aumento da Resistência

- Qual é o papel do equipamento de impregnação por vácuo e pressão na síntese de Fe3O4? Engenharia de Fibra de Madeira Magnética Mestra