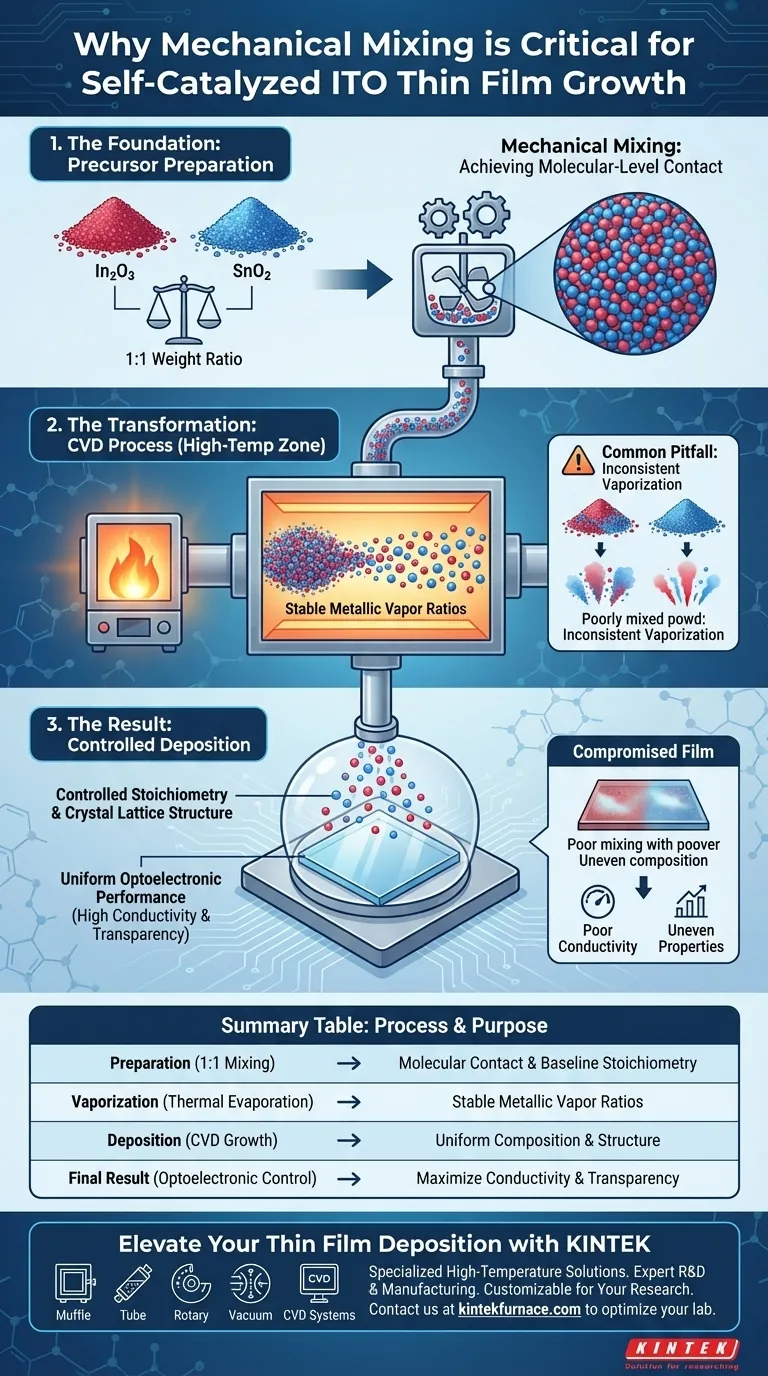

A mistura mecânica dos pós precursores é a etapa crítica de controle que dita a consistência do crescimento de filmes finos de Óxido de Índio e Estanho (ITO). Ao misturar fisicamente Óxido de Índio (In2O3) e Óxido de Estanho (SnO2) de alta pureza em uma proporção de peso específica de 1:1, você garante que os materiais atinjam contato em nível molecular antes que o processo de Deposição Química em Fase de Vapor (CVD) comece. Essa uniformidade física é necessária para estabilizar as proporções de vapor metálico geradas na zona de alta temperatura, garantindo diretamente a composição final do filme.

Sem uma mistura mecânica completa, os materiais precursores não podem gerar uma fase de vapor previsível ou uniforme. Esta etapa fornece a base necessária para controlar a razão estequiométrica do filme, que é o principal motor de seu desempenho optoeletrônico final.

A Mecânica da Preparação de Precursores

Alcançando Contato Molecular

O objetivo principal da mistura mecânica não é simplesmente colocar dois pós no mesmo recipiente, mas forçá-los a um contato em nível molecular.

Na fase inicial de preparação, os pós de In2O3 e SnO2 devem ser integrados tão completamente que se comportem como um único material fonte coeso.

Este contato íntimo é o pré-requisito para as reações químicas que ocorrerão no sistema CVD.

O Papel da Proporção de Peso 1:1

O protocolo padrão envolve a mistura desses pós de alta pureza em uma proporção de peso de 1:1 precisa.

Este equilíbrio específico cria uma linha de base para a carga de material que entra no sistema.

Ele impede que um componente domine o volume da fonte, garantindo que tanto o Índio quanto o Estanho estejam disponíveis para vaporização nas proporções corretas.

De Pó a Vapor: O Processo CVD

Controlando a Geração de Vapor Metálico

Uma vez que os precursores entram na zona de alta temperatura do sistema CVD, a qualidade da mistura mecânica determina o comportamento do vapor.

Uma mistura uniforme garante que as proporções de vapor metálico sejam geradas de forma consistente.

Se os pós estiverem bem misturados, o sistema produzirá um fluxo constante de vapores de Índio e Estanho, em vez de surtos flutuantes de elementos isolados.

Influenciando a Estequiometria

A proporção de vapor gerada na zona de calor dita diretamente a proporção estequiométrica final do filme fino depositado.

Estequiometria refere-se à relação quantitativa entre os elementos na rede cristalina final.

Ao controlar a mistura de pós, você efetivamente fixa a fórmula química do filme em crescimento.

Definindo o Desempenho Optoeletrônico

O objetivo final deste processo é maximizar a utilidade do filme em aplicações eletrônicas.

A proporção estequiométrica alcançada através da mistura adequada influencia diretamente o desempenho optoeletrônico do filme.

Isso inclui propriedades críticas como condutividade elétrica e transparência óptica.

Erros Comuns a Evitar

Vaporização Inconsistente

Se a mistura mecânica for insuficiente, os precursores não terão contato em nível molecular.

Isso leva a "pontos quentes" na geração de vapor, onde a proporção de Índio para Estanho flutua imprevisivelmente durante a deposição.

Qualidade do Filme Comprometida

A falta de base na fase precursora não pode ser corrigida posteriormente no processo CVD.

Se as proporções de vapor metálico forem instáveis, o filme fino resultante provavelmente apresentará propriedades optoeletrônicas ruins ou desiguais.

Garantindo a Qualidade em Seu Processo CVD

Para maximizar a qualidade de seus filmes finos de ITO, encare a mistura mecânica como uma etapa de fabricação de alta precisão, em vez de uma simples tarefa de preparação.

- Se seu foco principal é a Precisão Compositiva: Garanta uma proporção de peso estrita de 1:1 de pós de alta pureza para estabelecer uma linha de base estequiométrica confiável.

- Se seu foco principal é a Uniformidade do Filme: Priorize a duração e a intensidade da mistura mecânica para garantir o contato absoluto em nível molecular antes do aquecimento.

Através de uma mistura mecânica rigorosa, você transforma dois pós separados em uma única fonte unificada capaz de crescer filmes finos de alto desempenho.

Tabela Resumo:

| Fase do Processo | Ação | Propósito para Crescimento de ITO |

|---|---|---|

| Preparação | Mistura com Proporção de Peso 1:1 | Estabelece contato em nível molecular e estequiometria de base. |

| Vaporização | Evaporação Térmica | Gera proporções estáveis de vapor metálico de Índio e Estanho. |

| Deposição | Crescimento CVD | Garante composição uniforme do filme e estrutura da rede cristalina. |

| Resultado Final | Controle Optoeletrônico | Maximiza a condutividade elétrica e a transparência óptica. |

Eleve Sua Deposição de Filmes Finos com a KINTEK

A preparação precisa de precursores requer equipamentos de alto desempenho para gerar resultados consistentes. Na KINTEK, nos especializamos em fornecer a base para a ciência de materiais avançada. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Se você está focado no crescimento autocatalisado de ITO ou em pesquisa avançada de semicondutores, nossas soluções de alta temperatura garantem a estabilidade térmica e o controle necessários para um desempenho optoeletrônico superior.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados.

Guia Visual

Referências

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Qual é o mecanismo dos sistemas de micro-ondas de alta potência em torrefação de urânio? Desbloqueie a Eficiência com Aquecimento Volumétrico

- Qual é o propósito de realizar um tratamento de recozimento a 600 graus Celsius? Aumentar a Estabilidade de Filmes Finos de AZO

- Qual o papel de um forno de resistência industrial tipo caixa na conversão de fósforo? Potencializando a Síntese de Materiais

- Como um forno de secagem a vácuo contribui para a qualidade de precursores reticulados? Guia especializado para integridade de materiais

- Quais são as principais diferenças entre fornos de processamento em batelada e contínuo? Otimize sua Estratégia de Processamento Térmico

- Qual é a função dos fornos de tratamento térmico de solubilização e envelhecimento? Otimizar as propriedades do aço inoxidável 17-4 PH

- Como um forno programável de alta temperatura melhora o controle das taxas de resfriamento? Melhora a integridade das peças de cerâmica

- Como um sistema de controle de temperatura em circuito fechado contribui para a preparação de Carboneto de Háfnio por pirólise a laser?