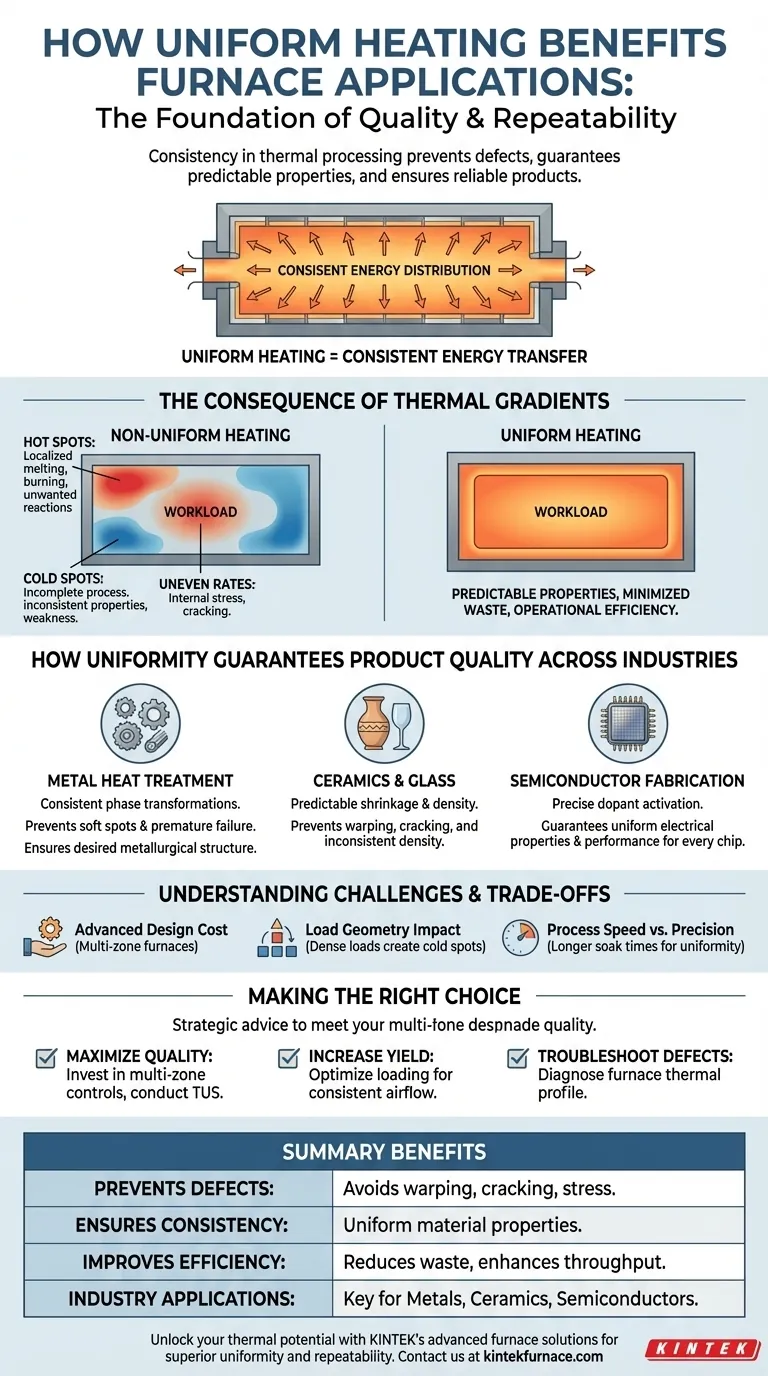

Em qualquer processo térmico, a uniformidade é a base da qualidade e da repetibilidade. O aquecimento uniforme garante que cada ponto dentro de um material ou carga de produto receba exatamente o mesmo tratamento térmico. Essa consistência é a chave para prevenir defeitos como empenamento ou estresse interno, garantindo propriedades previsíveis do material e, em última análise, produzindo um produto de maior qualidade e mais confiável.

O principal desafio em qualquer forno é a batalha contra os gradientes térmicos – a tendência natural de a temperatura variar de um ponto para outro. O aquecimento uniforme resolve isso diretamente, garantindo uma transferência de energia consistente, que é a única maneira de alcançar propriedades previsíveis do material, minimizar o desperdício e maximizar a eficiência operacional.

A Consequência dos Gradientes Térmicos

O objetivo fundamental de um forno é fornecer energia a uma carga de trabalho. Quando essa entrega de energia é irregular, ela cria diferenças de temperatura destrutivas, conhecidas como gradientes térmicos.

O Problema com Pontos Quentes e Frios

Pontos quentes são áreas localizadas que estão significativamente mais quentes do que a temperatura alvo. Eles podem causar fusão localizada, queima ou reações químicas indesejáveis, arruinando efetivamente essa porção do produto.

Pontos frios são áreas que não atingem a temperatura alvo. Nessas zonas, o processo desejado – como uma mudança de fase metalúrgica ou uma cura química – pode não ser concluído, resultando em propriedades inconsistentes do material e fraquezas estruturais.

Impacto nas Taxas de Aquecimento e Resfriamento

A uniformidade não se trata apenas da temperatura final; trata-se também da taxa de mudança de temperatura. Se uma parte de um componente aquece ou esfria mais rápido do que outra, isso introduz tensões internas. Para materiais frágeis como cerâmicas ou peças metálicas complexas, essa tensão pode facilmente levar a rachaduras.

Como a Uniformidade Garante a Qualidade do Produto

Alcançar o aquecimento uniforme se traduz diretamente em melhorias mensuráveis no produto final em várias indústrias de alto risco. Esta não é uma otimização menor; é um pré-requisito para o sucesso.

No Tratamento Térmico de Metais (Recozimento, Endurecimento)

Para metais, temperaturas específicas desencadeiam transformações de fase críticas que determinam propriedades como dureza e ductilidade. O aquecimento não uniforme significa que uma parte de um componente pode ser totalmente endurecida enquanto outra permanece macia, levando a falhas prematuras em campo.

A uniformidade garante que todo o componente atinja a estrutura metalúrgica desejada, garantindo um desempenho consistente.

Em Cerâmicas e Vidros (Sinterização, Queima)

Produtos cerâmicos e de vidro encolhem e densificam durante a queima. Se esse processo ocorrer de forma irregular devido a gradientes térmicos, o resultado é empenamento, rachaduras e densidade inconsistente.

O aquecimento uniforme garante um encolhimento previsível e uniforme, o que é essencial para a fabricação de componentes cerâmicos dimensionalmente precisos e estruturalmente sólidos.

Na Fabricação de Semicondutores (Recozimento de Wafers)

Na fabricação de semicondutores, mesmo uma variação de um grau em um wafer de silício pode arruinar milhares de microchips. O processo de ativação de dopantes é extremamente sensível à temperatura.

O aquecimento uniforme é inegociável neste campo. Ele garante que cada chip no wafer tenha exatamente as mesmas propriedades elétricas e características de desempenho.

Compreendendo os Desafios e Compromissos

Embora os benefícios sejam claros, alcançar a uniformidade perfeita envolve considerações técnicas e financeiras.

O Custo do Design Avançado

Fornos simples com zonas de aquecimento únicas são propensos a gradientes. Alcançar alta uniformidade geralmente requer designs mais sofisticados, como fornos multizona com controladores independentes que podem ajustar a saída de energia para diferentes áreas da câmara.

Esses sistemas também dependem de materiais avançados para elementos de aquecimento e isolamento, aumentando o investimento inicial de capital.

O Impacto da Geometria da Carga

O próprio produto pode ser o maior inimigo da uniformidade. Uma carga densamente compactada pode proteger seu próprio centro, criando um ponto frio significativo. Da mesma forma, peças com seções grossas e finas aquecerão naturalmente em taxas diferentes.

O design adequado do processo envolve considerar como organizar a carga de trabalho dentro do forno para facilitar a transferência de calor uniforme por convecção, condução e radiação.

Velocidade do Processo vs. Precisão

Em alguns casos, alcançar o mais alto nível de uniformidade requer taxas de aquecimento mais lentas (tempos de imersão) para permitir que a temperatura se equalize em toda a carga de trabalho. Isso pode criar um compromisso entre a qualidade do produto e a capacidade de produção do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à uniformidade térmica deve ser impulsionada por seu objetivo principal.

- Se seu foco principal é maximizar a qualidade e a repetibilidade do produto: Invista em sistemas de controle multizona e realize pesquisas regulares de uniformidade de temperatura (TUS) para mapear e corrigir o desempenho do seu forno.

- Se seu foco principal é aumentar o rendimento do processo e reduzir o desperdício: Analise seus procedimentos de carregamento para garantir que sejam consistentes e otimizados para fluxo de ar e exposição ao calor uniformes.

- Se seu foco principal é solucionar defeitos existentes: Seu primeiro passo deve ser diagnosticar o perfil térmico do seu forno para identificar se e onde pontos quentes ou frios estão contribuindo para as falhas.

Ao dominar a uniformidade térmica, você transita de simplesmente gerenciar um processo para projetar um resultado previsível e de alta qualidade.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne Defeitos | Evita empenamento, rachaduras e estresse interno devido a gradientes térmicos. |

| Garante Consistência | Assegura propriedades uniformes do material e resultados previsíveis. |

| Melhora a Eficiência | Reduz o desperdício e aumenta a capacidade de produção operacional. |

| Aplicações Industriais | Fundamental para tratamento térmico de metais, queima de cerâmicas e fabricação de semicondutores. |

Desbloqueie todo o potencial dos seus processos térmicos com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, entregando uniformidade, qualidade e repetibilidade superiores. Não deixe que os gradientes térmicos o atrasem – entre em contato conosco hoje para discutir como podemos otimizar suas aplicações de forno e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores