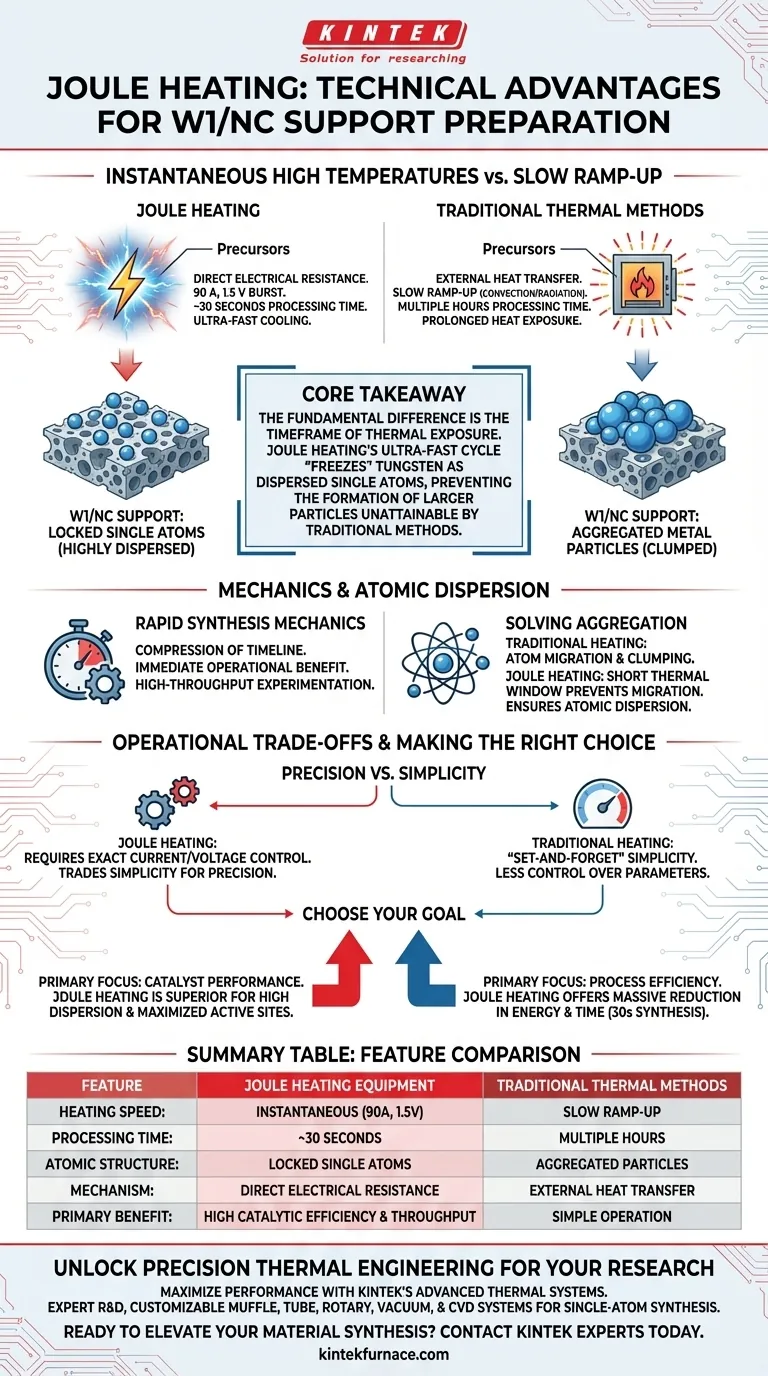

A principal vantagem técnica do aquecimento Joule reside na sua capacidade de gerar temperaturas elevadas instantâneas através de pulsos de alta corrente elétrica, em vez de fontes de calor externas. Utilizando parâmetros específicos (90 A, 1.5 V), este equipamento facilita a decomposição e transformação de precursores em uma janela de apenas 30 segundos, uma velocidade inatingível por métodos térmicos tradicionais.

Ponto Principal: A diferença fundamental é o tempo de exposição térmica. O aquecimento tradicional mantém os materiais quentes tempo suficiente para que os átomos de metal migrem e se aglomerem; o aquecimento Joule oferece um ciclo de aquecimento e resfriamento ultrarrápido que efetivamente "congela" o tungstênio como átomos únicos dispersos, prevenindo a formação de partículas maiores.

A Mecânica da Síntese Rápida

Entrega Instantânea de Energia

Ao contrário dos fornos tradicionais que dependem de convecção ou radiação para aumentar lentamente a temperatura, o aquecimento Joule utiliza resistência elétrica direta.

Ao aplicar uma alta corrente de 90 A com uma baixa voltagem de 1.5 V, o equipamento gera calor intenso e imediato diretamente dentro do material condutor.

Redução Drástica no Tempo de Processamento

O benefício operacional mais imediato é a compressão do cronograma de síntese.

Enquanto a calcinação tradicional pode levar horas, o processo de aquecimento Joule completa a transformação do precursor em apenas 30 segundos. Isso permite experimentação e produção de alto rendimento.

Alcançando a Dispersão Atômica

Resolvendo o Problema da Agregação

Um ponto de falha importante na preparação de suportes W1/NC (Carbono dopado com Tungstênio/Nitrogênio) por aquecimento tradicional é a tendência dos átomos de metal se moverem.

A exposição prolongada ao calor dá aos átomos de tungstênio a energia cinética e o tempo necessários para migrar pela superfície do suporte. Essa migração leva à agregação, onde os átomos se aglomeram para formar grandes partículas metálicas, reduzindo a eficiência catalítica.

Fixando Átomos Únicos

O aquecimento Joule contorna esse problema através das suas capacidades de resfriamento ultrarrápido que seguem imediatamente o pulso de aquecimento.

Como a janela térmica é muito curta, os átomos de tungstênio (W) não têm tempo para migrar e agregar. Isso garante que o tungstênio permaneça altamente disperso como átomos únicos no suporte de carbono poroso.

Compreendendo os Compromissos Operacionais

Precisão vs. Simplicidade

Embora o aquecimento Joule ofereça qualidade de material superior para catalisadores de átomo único, ele requer controle preciso sobre os parâmetros elétricos.

O aquecimento tradicional é muitas vezes mais "configurar e esquecer", enquanto o aquecimento Joule exige gerenciamento exato da corrente (Amperagem) e voltagem para evitar superaquecimento ou destruição do material. Você está trocando a simplicidade de um forno pela precisão de um circuito elétrico.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a mudança para o aquecimento Joule é necessária para a sua preparação de W1/NC, considere seus alvos específicos:

- Se o seu foco principal é o Desempenho do Catalisador: O aquecimento Joule é superior porque garante alta dispersão de átomos únicos, maximizando os sítios ativos disponíveis para a reação.

- Se o seu foco principal é a Eficiência do Processo: O tempo de síntese de 30 segundos oferece uma redução massiva no consumo de energia e tempo em comparação com os métodos tradicionais.

Resumo: Para a preparação específica de suportes W1/NC, o aquecimento Joule não é apenas mais rápido; é a solução técnica necessária para prevenir fisicamente a agregação de partículas metálicas.

Tabela Resumo:

| Característica | Equipamento de Aquecimento Joule | Métodos Térmicos Tradicionais |

|---|---|---|

| Velocidade de Aquecimento | Instantânea (pulso de 90 A, 1.5 V) | Aumento Lento (Convecção/Radiação) |

| Tempo de Processamento | ~30 Segundos | Várias Horas |

| Estrutura Atômica | Átomos Únicos Fixados (Altamente Dispersos) | Partículas Metálicas Agregadas (Aglomeradas) |

| Mecanismo | Resistência Elétrica Direta | Transferência de Calor Externa |

| Benefício Principal | Alta Eficiência Catalítica e Rendimento | Operação Simples, Configurar e Esquecer |

Desbloqueie a Engenharia Térmica de Precisão para sua Pesquisa

Maximize seu desempenho catalítico com a velocidade e precisão de sistemas térmicos avançados. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, bem como fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para atender às demandas rigorosas da síntese de catalisadores de átomo único e ciência de materiais.

Seja para replicar ciclos térmicos rápidos ou manter controle atmosférico exato, nossa equipe fornece a expertise técnica para aumentar a eficiência do seu laboratório.

Pronto para elevar sua síntese de materiais? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução personalizável perfeita para suas necessidades de pesquisa exclusivas.

Guia Visual

Referências

- Wensheng Jiao, Yunhu Han. All-round enhancement induced by oxophilic single Ru and W atoms for alkaline hydrogen oxidation of tiny Pt nanoparticles. DOI: 10.1038/s41467-025-56240-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como diferem um evaporador rotativo e uma estufa de secagem a temperatura constante? Otimizar a Preparação de Amostras Húmicas

- Qual é o papel do equipamento de controle de temperatura no processamento de aço 60Si2CrV? Garanta Dureza e Longevidade

- Quais são as vantagens técnicas de usar um forno de pirólise em vez de um incinerador? Recuperar valor de compósitos

- Como a reciclagem de escória de CRT como fundente beneficia a fundição de PCBs? Aumenta a eficiência da recuperação de metais

- Quais são as vantagens de usar uma estufa de secagem a vácuo para escória de magnésio? Preservação da Integridade da Amostra

- Por que o Cobre (Cu) é introduzido como um fluxo no crescimento de cristais únicos de AlN? Aumentar a Estabilidade e o Rendimento da Fonte

- Por que usar nitrogênio e medidores de vazão na pirólise de lodo? Garantindo Qualidade Superior de Biochar e Integridade Anaeróbica

- Como um forno de carbonização controla as propriedades microestruturais de uma estrutura de carbono macroporosa (MPCF)?