A principal vantagem de usar uma estufa de secagem a vácuo para escória de magnésio é sua capacidade de secar amostras rapidamente em baixas temperaturas, preservando seu verdadeiro estado físico e químico. Ao diminuir o ponto de ebulição dos solventes — como o etanol usado para interromper a hidratação — a secagem a vácuo evita danos térmicos e reações secundárias comuns em estufas de ar de alta temperatura padrão.

Ponto Principal Métodos de secagem padrão frequentemente alteram as próprias propriedades que você está tentando medir. Uma estufa de secagem a vácuo atua como uma ferramenta de preservação, garantindo que a microestrutura e a composição química da escória de magnésio permaneçam idênticas ao seu estado no momento em que a hidratação foi interrompida.

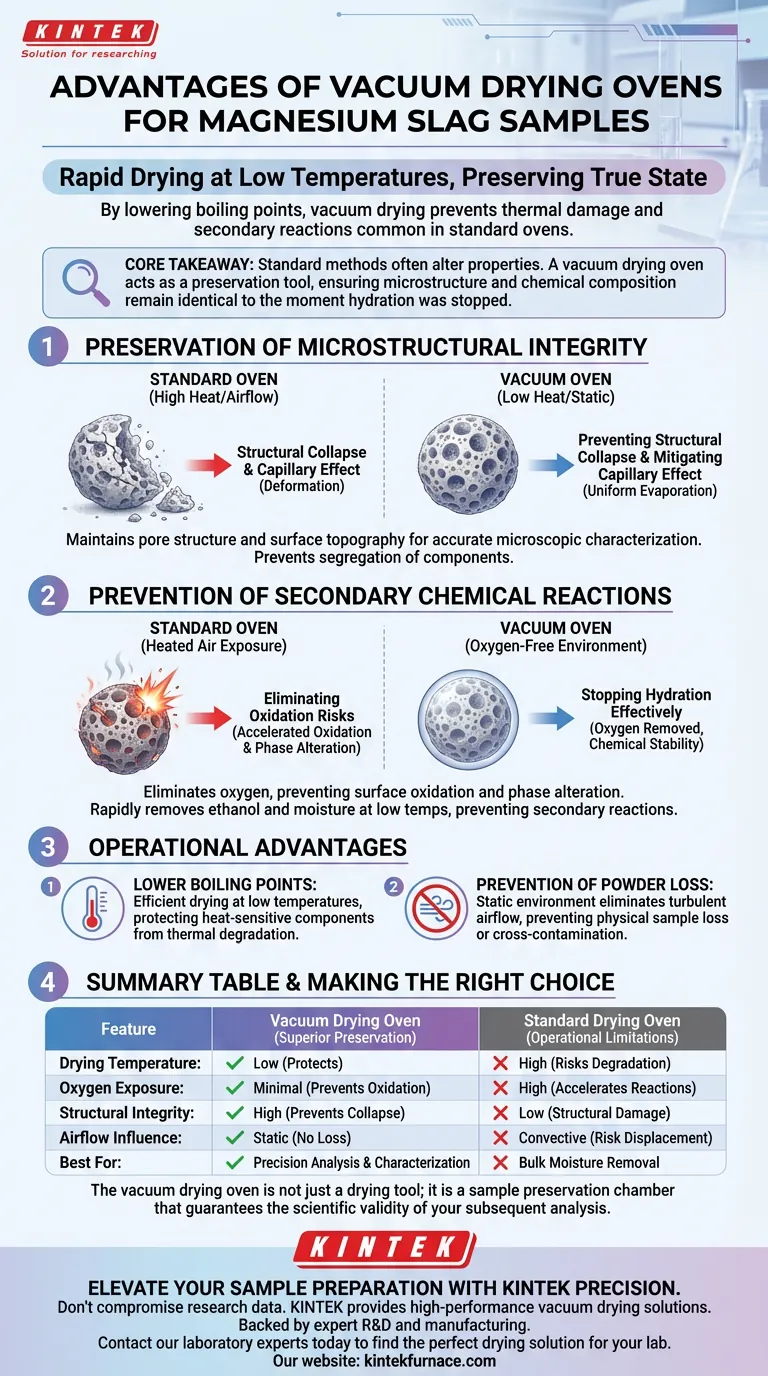

Preservação da Integridade Microestrutural

A estrutura física da escória de magnésio é delicada, especialmente após a hidratação. Equipamentos de secagem padrão podem destruir as características que você precisa analisar.

Prevenção de Colapso Estrutural

Em uma estufa padrão, altas temperaturas e resistência do ar podem fazer com que microestruturas delicadas colapsem ou se deformem.

O ambiente de vácuo permite que a umidade e os solventes evaporem rapidamente sem o estresse térmico associado ao calor elevado. Isso garante que a estrutura de poros e a topografia da superfície da escória sejam mantidas, fornecendo uma representação precisa para caracterização microscópica.

Mitigação do Efeito Capilar

Quando a secagem ocorre muito rapidamente na superfície (comum em estufas padrão), ela cria um efeito capilar. Isso atrai componentes ativos de poros profundos para a superfície externa.

A secagem a vácuo promove uma evaporação mais uniforme de dentro do material. Essa estabilidade evita a segregação de componentes e garante que a distribuição interna dos elementos permaneça consistente.

Prevenção de Reações Químicas Secundárias

A escória de magnésio é quimicamente reativa. O processo de secagem deve interromper a química, não acelerá-la.

Eliminação de Riscos de Oxidação

Estufas padrão expõem as amostras ao ar aquecido, o que acelera a oxidação. Isso pode alterar a fase química da escória, levando a dados imprecisos sobre sua composição.

Ao remover o ar da câmara, a estufa a vácuo elimina o oxigênio necessário para essas reações. Isso é crucial para prevenir a oxidação superficial e manter a estabilidade química do material.

Interrupção Eficaz da Hidratação

Para estudar escória de magnésio, os pesquisadores frequentemente usam etanol para interromper o processo de hidratação.

Uma estufa a vácuo remove esse etanol residual e a umidade restante de forma eficiente em baixas temperaturas. Essa remoção rápida evita "reações químicas secundárias" que poderiam ocorrer se os solventes permanecessem ou se a amostra fosse exposta a calor elevado por longos períodos.

Vantagens Operacionais

Além da integridade da amostra, a física da secagem a vácuo oferece benefícios práticos para o manuseio de pós e sólidos porosos.

Pontos de Ebulição Mais Baixos

O ambiente de vácuo diminui significativamente o ponto de ebulição dos líquidos (como água e etanol). Isso permite uma secagem completa em temperaturas que normalmente seriam insuficientes para remover solventes, protegendo componentes sensíveis ao calor da degradação térmica.

Prevenção de Perda de Pó

Estufas padrão frequentemente dependem de convecção (fluxo de ar) para distribuir o calor. Para pós finos como escória de magnésio, esse fluxo de ar pode perturbar a amostra ou soprar o pó.

A secagem a vácuo opera em um ambiente estático sem fluxo de ar turbulento, eliminando o risco de perda física da amostra ou contaminação cruzada entre amostras.

Compreendendo as Compensações

Embora a secagem a vácuo seja superior para caracterização, é importante reconhecer as diferenças operacionais em comparação com equipamentos padrão.

Limitações de Vazão

Estufas a vácuo geralmente têm capacidades de câmara menores do que estufas de secagem industriais padrão. Elas são projetadas para precisão, em vez de processamento em massa de alto volume.

Requisitos de Manutenção

Manter um vácuo consistente requer vigilância em relação às vedações da porta e à saúde da bomba. Ao contrário de uma estufa padrão, um vazamento de vácuo pode comprometer todo o ciclo de secagem.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir entre uma estufa a vácuo e uma estufa de secagem padrão depende inteiramente dos seus requisitos de análise.

- Se o seu foco principal é a caracterização microscópica: Você deve usar uma estufa de secagem a vácuo para evitar o colapso estrutural e garantir que as características que você vê sejam autênticas.

- Se o seu foco principal é a análise de fase química: Você precisa de uma estufa a vácuo para prevenir oxidação e reações secundárias que alteram a composição da amostra.

- Se o seu foco principal é a remoção de umidade em massa para aplicações não críticas: Uma estufa padrão pode ser suficiente, desde que a degradação térmica não seja uma preocupação.

A estufa de secagem a vácuo não é apenas uma ferramenta de secagem; é uma câmara de preservação de amostras que garante a validade científica da sua análise subsequente.

Tabela Resumo:

| Característica | Estufa de Secagem a Vácuo | Estufa de Secagem Padrão |

|---|---|---|

| Temperatura de Secagem | Baixa (protege fases sensíveis ao calor) | Alta (riscos de degradação térmica) |

| Exposição ao Oxigênio | Mínima (previne oxidação) | Alta (acelera reações secundárias) |

| Integridade Estrutural | Alta (previne colapso de poros) | Baixa (efeito capilar/danos estruturais) |

| Influência do Fluxo de Ar | Estático (sem perda de pó) | Convectivo (risco de deslocamento da amostra) |

| Melhor Para | Análise de precisão e caracterização | Remoção de umidade em massa (não crítico) |

Eleve a Preparação da Sua Amostra com a Precisão KINTEK

Não comprometa os dados da sua pesquisa com métodos de secagem padrão que alteram a microestrutura do seu material. A KINTEK fornece soluções de secagem a vácuo de alto desempenho projetadas para preservar a integridade física e química de amostras sensíveis como escória de magnésio.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma ampla gama de equipamentos de laboratório, incluindo Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos de pesquisa exclusivos.

Pronto para garantir a validade científica da sua análise? Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar a solução de secagem perfeita para o seu laboratório.

Guia Visual

Referências

- Ping Lu, Xiaoming Liu. Structural Characteristics and Cementitious Behavior of Magnesium Slag in Comparison with Granulated Blast Furnace Slag. DOI: 10.3390/ma17020360

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são os objetivos primários do uso de um forno de secagem por jateamento para nanofibras de In2O3/C? Garantir a Integridade Estrutural

- Por que um forno de alta precisão é crítico para concretos refratários? Garanta Integridade Estrutural e Estabilidade Mineral

- Por que a pré-calcinação de CaO, Al2O3 e V2O5 é necessária? Alcançar precisão estequiométrica em amostras de escória

- Qual papel o processamento térmico com controle preciso de temperatura e estresse de tração desempenha na estabilização de fibras de PVDF?

- Qual é o papel dos fornos de secagem industrial equipados com sistemas de ventilação na secagem por ar quente convectivo de materiais de frutas? Aumentar a Qualidade & Preservar Nutrientes

- Qual é o objetivo de definir gradientes de temperatura de 40 °C, 50 °C e 60 °C? Otimizar a Viabilidade de Secagem de Iogurte

- Qual é a função de um sistema de aquecimento preciso durante a hidrólise do óleo de palmiste? Otimize seu rendimento de ácidos graxos

- Por que um tanque de digestão de alta pressão é essencial para a síntese hidrotérmica de ZnO/rGO? Alcançar acoplamento interfacial superior