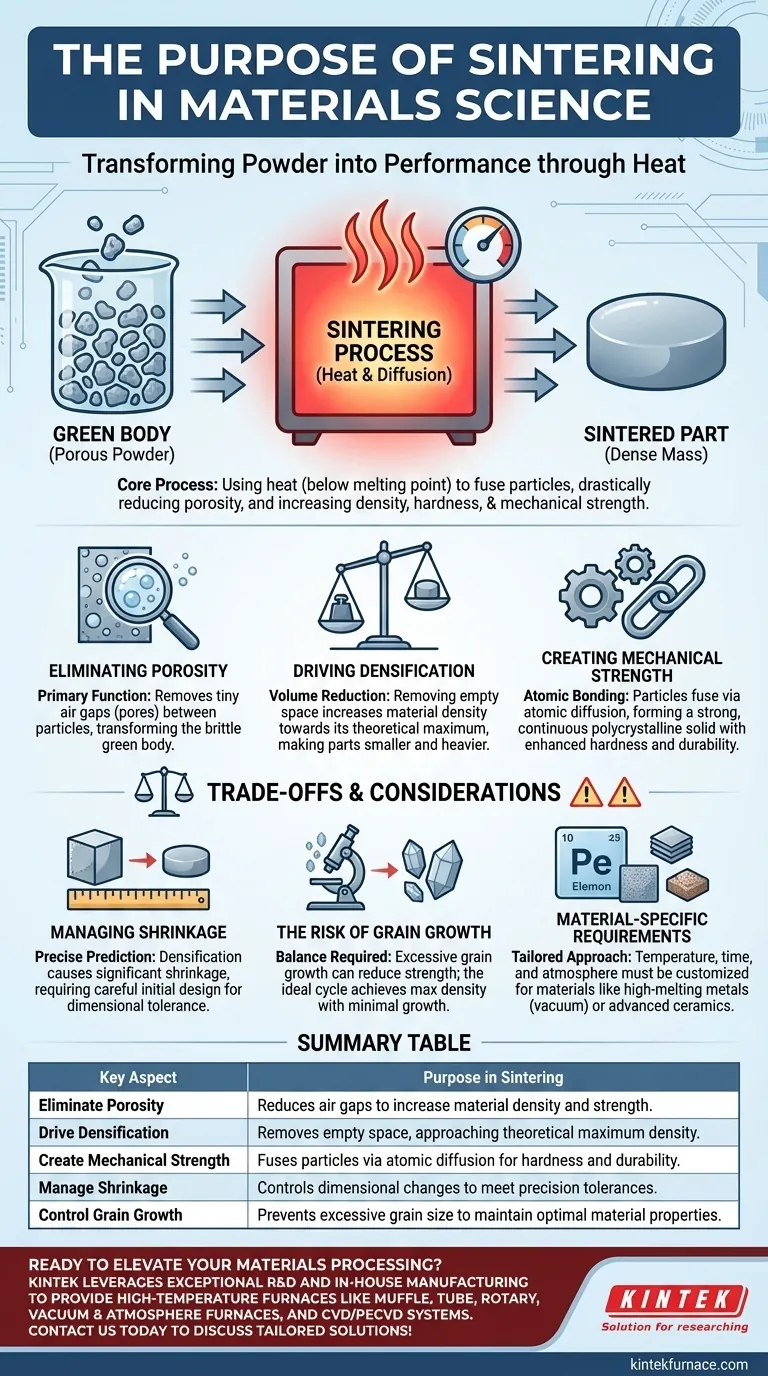

Em sua essência, a sinterização é o processo de usar calor para transformar um pó solto ou um corpo poroso em uma massa sólida e densa. Isso é feito aquecendo o material a uma alta temperatura, mas abaixo de seu ponto de fusão, o que faz com que as partículas individuais se fundam. O objetivo principal é reduzir drasticamente a porosidade, o que, por sua vez, aumenta a densidade, a dureza e a resistência mecânica do material.

A sinterização é a etapa de fabricação essencial que preenche a lacuna entre um "corpo verde" frágil e poroso e um componente de engenharia forte, denso e funcional. Ela permite a criação de peças de alto desempenho a partir de materiais, como cerâmicas avançadas e certos metais, que são difíceis ou impossíveis de moldar por meio de fusão e fundição tradicionais.

O Objetivo Fundamental: Do Pó ao Desempenho

A sinterização não é meramente um processo de endurecimento; é uma transformação fundamental da estrutura interna do material. Seus objetivos estão diretamente ligados à obtenção das propriedades finais desejadas de um componente.

Eliminando a Porosidade

O material inicial para a sinterização é frequentemente um pó compactado conhecido como "compacto verde" ou "corpo verde". Essa forma inicial é preenchida com pequenas lacunas de ar, ou poros, entre as partículas, tornando-o mecanicamente fraco e quebradiço.

A função principal da sinterização é eliminar esses poros. À medida que o material é aquecido, os átomos ganham energia suficiente para se mover, e os espaços vazios são gradualmente preenchidos.

Promovendo a Densificação

Ao eliminar os poros, o processo de sinterização promove a densificação. O volume total da peça diminui à medida que o espaço vazio é removido, fazendo com que a densidade do material se aproxime de seu máximo teórico.

Esse aumento de densidade é diretamente responsável pela melhoria dramática nas propriedades do material. A peça final é significativamente menor, mais pesada para seu tamanho e muito mais robusta do que o corpo verde inicial.

Criando Resistência Mecânica

O resultado final e mais crítico é a criação de resistência mecânica e dureza. Durante a sinterização, os limites entre as partículas individuais são eliminados à medida que elas se fundem por meio de um processo chamado difusão atômica.

Isso cria fortes ligações atômicas em todo o material, formando uma massa sólida e contínua chamada sólido policristalino. É essa microestrutura interconectada que confere a uma cerâmica sinterizada sua dureza característica ou a uma peça de metal sinterizado sua resistência.

Compreendendo as Trocas e Considerações

Embora essencial, o processo de sinterização é um delicado equilíbrio de variáveis que devem ser cuidadosamente controladas para alcançar o resultado desejado. Uma má gestão pode levar a componentes subótimos ou falhos.

Gerenciando o Encolhimento

Como a densificação envolve a remoção de espaço vazio, o componente inevitavelmente encolherá. Esse encolhimento é significativo e deve ser precisamente previsto e levado em consideração no projeto inicial do corpo verde.

A falha no controle do encolhimento resulta em peças que não atendem às tolerâncias dimensionais finais, uma preocupação crítica na fabricação de precisão.

O Risco de Crescimento de Grão

O mesmo calor que impulsiona a densificação também pode causar o crescimento de grão, onde grãos cristalinos menores dentro do material se fundem para formar grãos maiores. Embora algum crescimento de grão seja inevitável, o crescimento excessivo pode ser prejudicial.

Em muitos materiais, grãos excessivamente grandes podem levar à redução da resistência ou ao aumento da fragilidade. O ciclo de sinterização ideal atinge a densidade máxima com o mínimo crescimento de grão.

Requisitos Específicos do Material

Não existe uma abordagem única para a sinterização. A temperatura ideal, a taxa de aquecimento, o tempo e a atmosfera dependem inteiramente do material.

Por exemplo, metais de alto ponto de fusão, como tungstênio e molibdênio, são frequentemente sinterizados a vácuo para evitar a oxidação nas temperaturas extremas exigidas. Cerâmicas como a zircônia requerem perfis de temperatura cuidadosamente controlados para atingir sua renomada dureza sem rachar.

Como Aplicar Isso ao Seu Projeto

Sua abordagem à sinterização deve ser guiada por seu objetivo final e pelo material específico com o qual você está trabalhando.

- Se seu foco principal é criar cerâmicas de alto desempenho: A sinterização é a etapa final não negociável para atingir a densidade e a dureza exigidas para aplicações como implantes dentários, ferramentas de corte ou barreiras térmicas.

- Se seu foco principal é trabalhar com metais de alto ponto de fusão: A sinterização oferece um caminho prático e eficiente em termos de energia para fabricar peças sólidas sem a necessidade de fundir completamente o material.

- Se seu foco principal é a fabricação de forma líquida (net-shape): Você deve controlar meticulosamente as características iniciais do pó e todo o ciclo de sinterização para gerenciar o encolhimento e produzir peças que atendam a especificações dimensionais rigorosas.

Ao dominar os princípios da sinterização, você ganha a capacidade de transformar pós simples em componentes precisamente projetados com propriedades previsíveis e poderosas.

Tabela Resumo:

| Aspecto Chave | Propósito na Sinterização |

|---|---|

| Eliminar Porosidade | Reduz as lacunas de ar para aumentar a densidade e a resistência do material |

| Promover a Densificação | Remove o espaço vazio, aproximando-se da densidade máxima teórica |

| Criar Resistência Mecânica | Funde partículas por difusão atômica para dureza e durabilidade |

| Gerenciar o Encolhimento | Controla as mudanças dimensionais para atender às tolerâncias de precisão |

| Controlar o Crescimento de Grão | Evita o tamanho excessivo de grão para manter as propriedades ideais do material |

Pronto para elevar seu processamento de materiais com soluções avançadas de sinterização? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer fornos de alta temperatura como fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas, seja você desenvolvendo cerâmicas de alto desempenho, trabalhando com metais de alto ponto de fusão ou focando na fabricação de forma líquida (net-shape). Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem aprimorar a eficiência e os resultados do seu projeto!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente