A principal vantagem de usar uma estufa de secagem a vácuo para nanopartículas de óxido de zinco é a capacidade de remover solventes em temperaturas significativamente mais baixas, reduzindo a pressão ambiental. Isso protege os nanomateriais do estresse térmico inerente aos métodos de secagem tradicionais, garantindo a remoção de etanol e água residuais sem comprometer a estrutura da partícula.

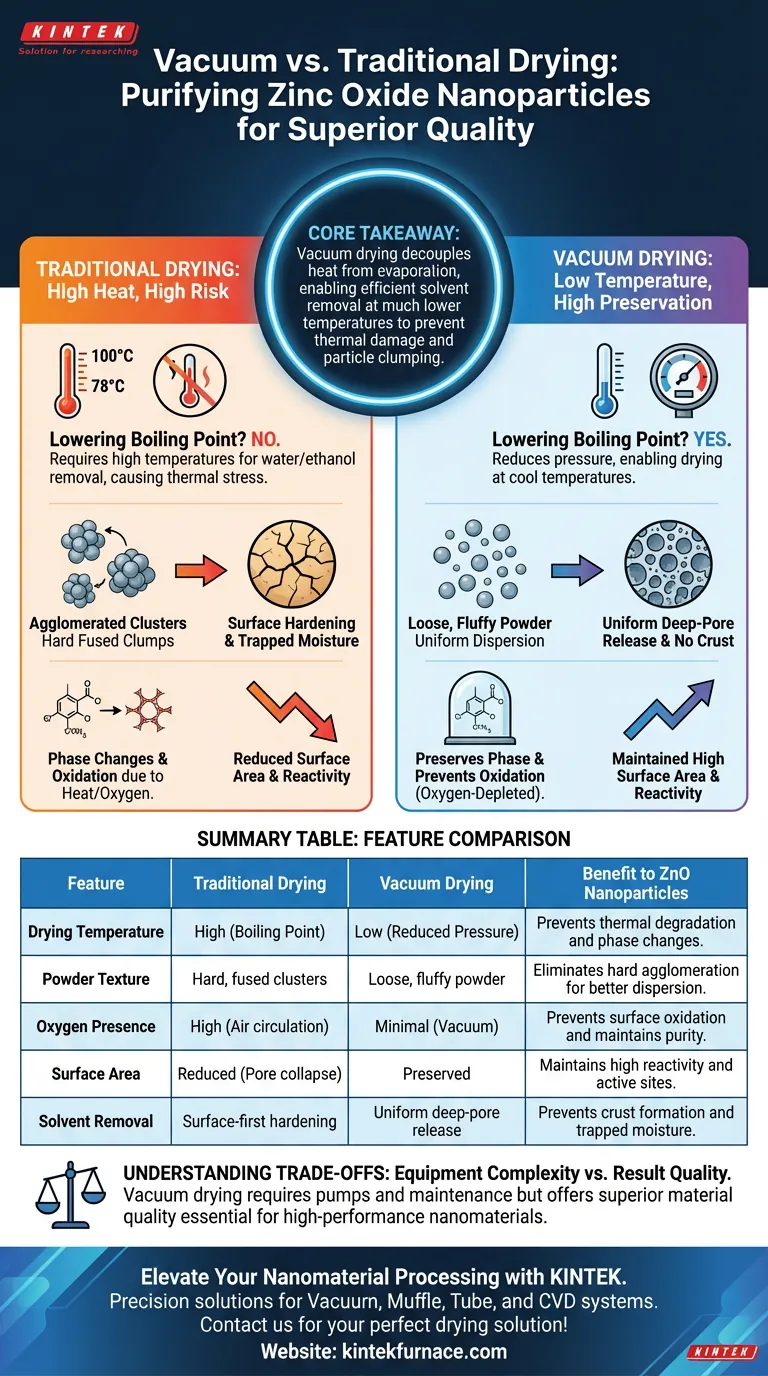

Ponto Principal A secagem a vácuo desacopla o calor da evaporação, permitindo a remoção eficiente de solventes sem as altas temperaturas que causam mudanças de fase ou aglomeração de partículas. Este método é essencial para produzir pó de óxido de zinco solto e altamente ativo, em vez de aglomerados duros e aglutinados.

Preservando a Integridade da Nanoestrutura

Reduzindo o Ponto de Ebulição

Em uma estufa tradicional, você precisa aquecer solventes como água ou etanol até seus pontos de ebulição padrão (100°C e 78°C, respectivamente) para removê-los com eficácia.

Uma estufa a vácuo reduz a pressão dentro da câmara, o que deprime o ponto de ebulição desses solventes. Isso permite que você seque o óxido de zinco em temperaturas muito mais baixas, prevenindo a degradação térmica que ocorre em ambientes de alta temperatura.

Prevenindo Mudanças de Fase

Nanopartículas de óxido de zinco são sensíveis ao histórico térmico; o calor excessivo pode alterar sua fase cristalina.

Ao secar sob vácuo, você evita a alta energia térmica exigida pela secagem atmosférica. Isso garante que o material retenha sua fase pretendida e não sofra transformações estruturais indesejadas durante o processo de purificação.

Combatendo a Aglomeração

Obtendo Consistência de Pó Solto

Um dos maiores desafios na secagem de nanopartículas é a "aglomeração dura", onde as partículas se fundem em aglomerados inutilizáveis.

A secagem tradicional geralmente causa evaporação rápida na superfície, criando uma crosta que retém umidade no interior e une as partículas por meio de fortes forças capilares. A secagem a vácuo promove uma liberação mais uniforme de solventes, resultando em um pó solto e fofo que é fácil de dispersar em aplicações subsequentes.

Eliminando o Endurecimento da Superfície

Em condições atmosféricas, a secagem pode levar ao endurecimento da superfície, onde a camada externa seca antes do núcleo.

O ambiente de vácuo impede isso, garantindo que os solventes possam escapar de dentro dos poros do material, mesmo em baixas temperaturas. Isso evita o colapso estrutural físico das nanopartículas e mantém a área superficial acessível do material.

Aumentando a Atividade do Material

Mantendo Alta Reatividade Superficial

A eficácia das nanopartículas de óxido de zinco geralmente depende de sua área superficial específica e sítios ativos.

A secagem em alta temperatura em estufas padrão pode induzir oxidação ou reduzir a área superficial por meio da densificação. A secagem a vácuo preserva a alta atividade do pó, garantindo que ele permaneça quimicamente reativo para sua aplicação final.

Prevenindo a Oxidação

Enquanto as estufas padrão circulam ar (e, portanto, oxigênio), uma estufa a vácuo remove o ar da câmara.

Este ambiente com pouco oxigênio é crucial para prevenir a oxidação térmica na superfície das nanopartículas. Ele garante que a pureza química do óxido de zinco seja mantida durante todo o ciclo de secagem.

Entendendo as Compensações

Complexidade do Equipamento vs. Qualidade do Resultado

Embora a secagem a vácuo ofereça qualidade superior do material, ela introduz complexidade operacional em comparação com simples estufas de ar forçado.

Você precisa gerenciar bombas de vácuo e garantir vedações herméticas, o que requer mais manutenção do que uma estufa termostática padrão. No entanto, para nanomateriais de alto desempenho, o ganho na qualidade e consistência das partículas invariavelmente supera os requisitos de equipamento aumentados.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você selecione o protocolo de secagem correto para suas necessidades específicas, considere o seguinte:

- Se o seu foco principal é maximizar a área superficial: Escolha a secagem a vácuo para evitar o colapso dos poros e as forças de ponte líquida que levam à aglomeração dura.

- Se o seu foco principal é a pureza cristalina: Confie na secagem a vácuo para remover solventes abaixo do limiar de temperatura que desencadearia mudanças de fase ou oxidação.

- Se o seu foco principal é prevenir a aglomeração: Use a secagem a vácuo para garantir que o produto final permaneça um pó solto em vez de formar aglomerados duros e fundidos.

A secagem a vácuo não é apenas um método de secagem; é uma técnica de preservação que garante que as nanopartículas de óxido de zinco que você sintetiza sejam as mesmas que você recupera.

Tabela Resumo:

| Característica | Secagem Tradicional | Secagem a Vácuo | Benefício para Nanopartículas de ZnO |

|---|---|---|---|

| Temperatura de Secagem | Alta (Ponto de Ebulição) | Baixa (Pressão Reduzida) | Previne degradação térmica e mudanças de fase. |

| Textura do Pó | Aglomerados duros e fundidos | Pó solto e fofo | Elimina aglomeração dura para melhor dispersão. |

| Presença de Oxigênio | Alta (Circulação de ar) | Mínima (Vácuo) | Previne oxidação superficial e mantém a pureza. |

| Área Superficial | Reduzida (Colapso de poros) | Preservada | Mantém alta reatividade e sítios ativos. |

| Remoção de Solvente | Endurecimento de superfície primeiro | Liberação uniforme de poros profundos | Previne formação de crosta e umidade retida. |

Eleve o Processamento de Seus Nanomateriais com a KINTEK

Não comprometa a integridade de suas nanopartículas de óxido de zinco com métodos de secagem desatualizados. Na KINTEK, entendemos que a precisão é fundamental na síntese de nanomateriais. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho, adaptados para pesquisadores e fabricantes industriais.

Seja para eliminar aglomeração dura ou preservar a pureza cristalina, nossos fornos de alta temperatura de laboratório personalizáveis garantem que seus materiais retenham suas propriedades pretendidas. Entre em contato conosco hoje mesmo para encontrar a solução de secagem perfeita para o seu laboratório!

Guia Visual

Referências

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla 1200℃ para laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel de um forno de secagem rápida a alta temperatura na formação de nanocompósitos? Garanta a Estabilidade Estrutural

- Qual é a necessidade da calcinação em alta temperatura? Desbloqueie o Desempenho do Catalisador com Tratamento Térmico de Precisão

- Por que o uso de um forno a vácuo é obrigatório para a secagem de precursores de MXene Ti3C2Tx? Proteja seus materiais avançados de 2D

- Qual é o propósito específico do pré-tratamento do hexahidrato de cloreto de térbio? Garanta a pureza na síntese de Cs3Cu2I5:Tb

- Como um forno de secagem por sopro industrial contribui para o armazenamento de energia à base de cálcio? Garanta Estabilidade e Rendimento

- Quais são as vantagens de processo do uso de um reator hidrotérmico de micro-ondas de alta pressão? Síntese Mestra V-NbOPO4@rGO

- Por que um forno de secagem a vácuo é necessário para o carvão ativado? Garanta uma análise BET e de tamanho de poro precisa

- Como a combinação de uma atmosfera de nitrogênio e agitação magnética beneficia o estágio de dissolução? | KINTEK