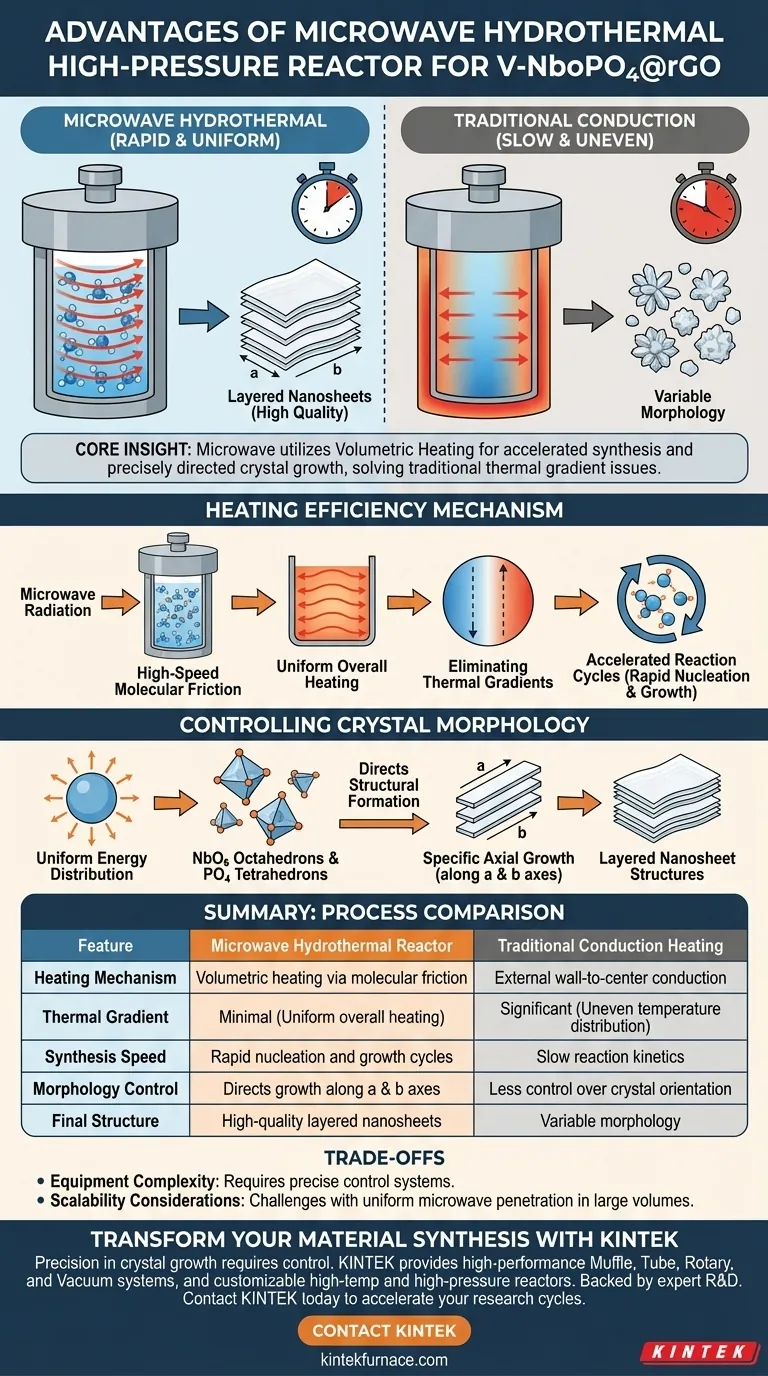

A principal vantagem de processo do uso de um reator hidrotérmico de micro-ondas de alta pressão é sua capacidade de gerar calor interno rápido e uniforme através de atrito molecular de alta velocidade. Diferente dos métodos tradicionais, esta técnica acelera significativamente os ciclos de nucleação e crescimento do material, ao mesmo tempo que direciona precisamente o crescimento cristalino para formar estruturas de nano-folhas em camadas de alta qualidade.

Insight Principal: O aquecimento por condução tradicional frequentemente sofre de gradientes térmicos e cinética de reação mais lenta. A síntese hidrotérmica por micro-ondas resolve isso utilizando aquecimento volumétrico, que encurta drasticamente o tempo de síntese e alinha o crescimento cristalino ao longo de eixos específicos para garantir qualidade morfológica superior.

O Mecanismo de Eficiência de Aquecimento

Aquecimento Interno Rápido

A vantagem fundamental deste tipo de reator é como ele entrega energia. Ele utiliza radiação de micro-ondas para induzir atrito de alta velocidade entre as moléculas do líquido de reação.

Eliminação de Gradientes Térmicos

Este atrito molecular resulta em aquecimento geral uniforme em todo o recipiente. Isso contrasta fortemente com o aquecimento por condução tradicional, que depende da transferência de calor lentamente das paredes externas para o interior.

Aceleração dos Ciclos de Reação

A eficiência desta distribuição uniforme de energia tem um impacto direto no tempo. Ela encurta significativamente os ciclos necessários tanto para a nucleação (o nascimento dos cristais) quanto para o seu crescimento subsequente.

Controle da Morfologia Cristalina

Direcionamento da Formação Estrutural

Além da velocidade, o processo de micro-ondas influencia a geometria física do NbOPO4. A distribuição uniforme de energia guia o crescimento de octaedros de NbO6 e tetraedros de PO4.

Crescimento Axial Específico

O processo promove especificamente o crescimento ao longo dos eixos $a$ e $b$. Este controle direcional é crítico para definir a forma final do material.

Formação de Estruturas de Nano-folhas em Camadas

Ao guiar o crescimento cristalino ao longo desses eixos específicos, o reator facilita a formação de estruturas de nano-folhas em camadas de alta qualidade. Essa morfologia é frequentemente difícil de alcançar com a distribuição de energia desigual do aquecimento convencional.

Compreendendo as Compensações

Complexidade do Equipamento

Embora o processo produza materiais superiores, os reatores de alta pressão por micro-ondas são geralmente mais complexos do que os autoclaves hidrotérmicos padrão. Eles exigem sistemas de controle precisos para gerenciar a interação entre a radiação de micro-ondas e a pressão.

Considerações de Escalabilidade

A penetração uniforme de micro-ondas pode se tornar um desafio à medida que o volume do reator aumenta. Embora excelente para a síntese em escala laboratorial e piloto de nano-folhas de alta qualidade, o escalonamento para produção em massa industrial requer engenharia especializada para manter a mesma uniformidade de aquecimento.

Como Aplicar Isso ao Seu Projeto

Se o seu foco principal é o Controle de Morfologia:

- Escolha este método para garantir a formação de nano-folhas em camadas forçando o crescimento cristalino ao longo dos eixos $a$ e $b$.

Se o seu foco principal é a Eficiência do Processo:

- Utilize este reator para reduzir drasticamente o tempo de produção, encurtando os ciclos de nucleação e crescimento através do aquecimento volumétrico.

Ao alavancar o atrito molecular de alta velocidade da síntese por micro-ondas, você vai além do simples aquecimento para a engenharia estrutural ativa de seus compósitos.

Tabela Resumo:

| Característica | Reator Hidrotérmico de Micro-ondas | Aquecimento por Condução Tradicional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento volumétrico via atrito molecular | Condução da parede externa para o centro |

| Gradiente Térmico | Mínimo (Aquecimento geral uniforme) | Significativo (Distribuição de temperatura desigual) |

| Velocidade de Síntese | Ciclos rápidos de nucleação e crescimento | Cinética de reação lenta |

| Controle de Morfologia | Direciona o crescimento ao longo dos eixos $a$ e $b$ | Menos controle sobre a orientação cristalina |

| Estrutura Final | Nano-folhas em camadas de alta qualidade | Morfologia variável |

Transforme Sua Síntese de Materiais com a KINTEK

A precisão no crescimento cristalino requer mais do que apenas calor — requer controle. Apoiada por P&D e fabricação especializada, a KINTEK fornece sistemas de Forno Muffle, Tubo, Rotativo e a Vácuo de alto desempenho, juntamente com reatores personalizáveis de alta temperatura e alta pressão adaptados para a síntese de materiais avançados como V-NbOPO4@rGO.

Se você está escalando de laboratório para piloto ou refinando o controle de morfologia, nossa equipe entrega a expertise em engenharia que você precisa. Entre em contato com a KINTEK hoje para discutir os requisitos únicos do seu projeto e descobrir como nossas soluções avançadas de laboratório podem acelerar seus ciclos de pesquisa.

Guia Visual

Referências

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o objetivo principal do processo de utilização de um forno elétrico em experimentos com vidro? Analisar Tensão e Transferência de Calor

- Quais são as funções primárias de um dilatômetro de alta precisão na ductilidade a quente? Otimizar a precisão da fundição de aço

- Quais são as vantagens de usar um forno de secagem a vácuo para ZIF67/MXene? Proteja a integridade do seu compósito

- Qual é a temperatura de um forno de sinterização? De 1100°C a 2200°C+ para o seu material

- Como são usados os fornos de laboratório e as balanças analíticas para o teor de umidade do pó de banana? Guia de Teste de Precisão

- Qual é o papel do equipamento de processo de fluoração no pré-tratamento de sais LiF-BeF2? Garanta substratos de alta pureza

- Qual é o propósito específico de usar um forno de laboratório para o tratamento de precipitados de óxido de cobre? Insights de Especialistas

- Por que o MgO para MKPC deve ser produzido a 1600°C? Dominando a Cinética Química para Argamassas de Modificação de Alto Desempenho