A otimização do fluxo de massa de gás combustível aumenta diretamente a eficiência térmica, minimizando a perda de calor através dos gases de exaustão. Ao ajustar o fornecimento de combustível ao mínimo absoluto necessário para manter a temperatura do processo desejada, você reduz o volume total de gás de combustão gerado. Como o gás de combustão é o principal veículo que transporta calor para fora do forno, a redução de seu volume força uma porcentagem maior da energia de combustão a permanecer no forno, elevando a taxa de absorção de calor para mais perto de seu valor de projeto ideal.

Ponto Principal Reduzir o consumo de combustível não é apenas uma questão de diminuir os custos de matéria-prima; é uma necessidade termodinâmica para alta eficiência. Ao limitar o volume de gás quente que sai da chaminé, você retém mais energia dentro da câmara, aproximando o desempenho real do sistema de sua eficiência máxima teórica.

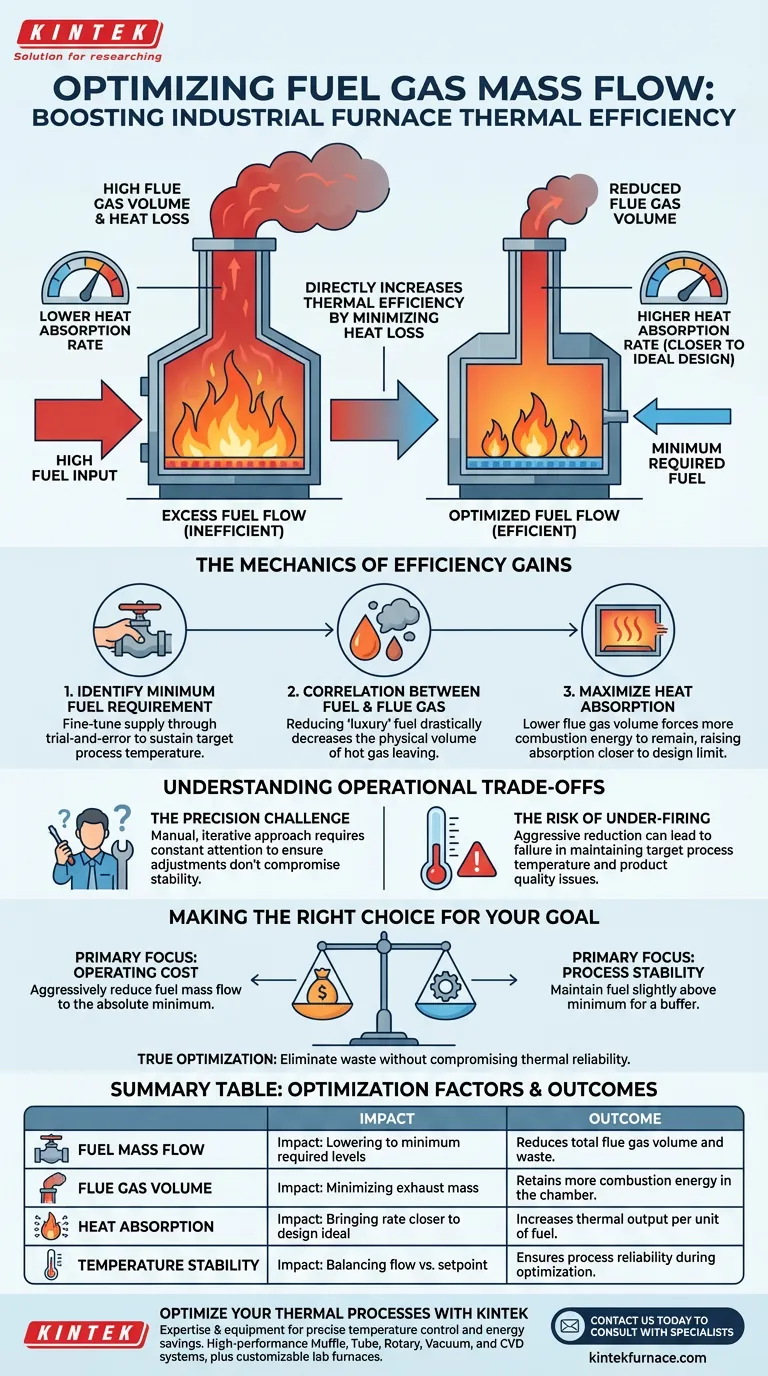

A Mecânica dos Ganhos de Eficiência

Identificando o Requisito Mínimo de Combustível

Alcançar a eficiência ideal requer a identificação do fornecimento mínimo de combustível necessário para sustentar a temperatura do processo desejada.

Este raramente é um cálculo estático; muitas vezes requer um processo de ajustes finos e tentativa e erro.

Você deve reduzir incrementalmente o fluxo de combustível até encontrar o limiar preciso onde a temperatura permanece estável sem excesso de entrada.

A Correlação Entre Combustível e Gás de Combustão

Existe um vínculo físico direto entre a quantidade de combustível queimado e o volume de gás de combustão produzido.

Cada unidade de combustível desnecessário adiciona à massa total de subprodutos da combustão que devem ser ventilados.

Ao cortar o fluxo de combustível "supérfluo", você diminui drasticamente o volume físico de gás quente saindo do sistema.

Maximizando a Absorção de Calor

A eficiência térmica de um forno é definida pela quantidade de calor gerado que é realmente absorvido pelo processo, em vez de perdido.

Quando o volume de gás de combustão diminui, a proporção de calor total perdido através da chaminé de exaustão cai significativamente.

Isso permite que a taxa de absorção de calor do forno suba para mais perto de seu limite de projeto ideal, como o ponto de referência de 91,66% mencionado em modelagem de alta eficiência.

Compreendendo os Trade-offs Operacionais

O Desafio da Precisão

Embora a redução do fluxo de combustível seja crítica, ela depende fortemente de tentativa e erro em vez de certeza automatizada.

Essa abordagem manual ou iterativa exige atenção constante para garantir que os ajustes não comprometam a capacidade do forno de manter a temperatura.

O Risco de Subcombustão

O objetivo é encontrar o combustível mínimo necessário, não privar o processo.

Se o fluxo de massa for reduzido agressivamente em busca de eficiência, o forno não conseguirá manter a temperatura do processo desejada.

Isso pode levar a problemas de qualidade do produto que superam em muito a economia de combustível reduzida.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso de forma eficaz, você deve equilibrar a redução de custos com a estabilidade do processo.

- Se o seu foco principal for Custo Operacional: Reduza agressivamente o fluxo de massa de combustível ao limiar mínimo absoluto para diminuir tanto os gastos com combustível quanto o volume de gás residual.

- Se o seu foco principal for Estabilidade do Processo: Mantenha o fluxo de combustível ligeiramente acima do mínimo teórico para criar uma margem contra flutuações de temperatura durante os ajustes de tentativa e erro.

A verdadeira otimização ocorre quando você elimina o desperdício sem comprometer a confiabilidade térmica de sua operação.

Tabela Resumo:

| Fator de Otimização | Impacto na Eficiência | Resultado Operacional |

|---|---|---|

| Fluxo de Massa de Combustível | Redução aos níveis mínimos necessários | Reduz o volume total de gás de combustão e o desperdício |

| Volume de Gás de Combustão | Minimizando a massa de exaustão | Retém mais energia de combustão na câmara |

| Absorção de Calor | Aproximando a taxa do ideal de projeto | Aumenta a saída térmica por unidade de combustível |

| Estabilidade de Temperatura | Equilibrando fluxo vs. ponto de ajuste | Garante a confiabilidade do processo durante a otimização |

Otimize Seus Processos Térmicos com a KINTEK

Você está procurando maximizar a eficiência térmica de suas operações de laboratório ou industriais? A KINTEK fornece a expertise e o equipamento necessários para alcançar controle preciso de temperatura e economia de energia.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura especializados para laboratório. Se você precisa de um modelo padrão ou de um sistema personalizável para suas necessidades de pesquisa exclusivas, nossas soluções são projetadas para ajudá-lo a encontrar o equilíbrio perfeito entre otimização de combustível e estabilidade do processo.

Pronto para atualizar sua eficiência? Entre em contato conosco hoje para consultar nossos especialistas e descobrir como a KINTEK pode aprimorar o desempenho térmico do seu laboratório.

Guia Visual

Referências

- Budi Nugroho, Al Misqi. Optimization Of Furnace Efficiency In High Vacuum Units: Analyzing Heat Absorption And Loss Methods For Enhanced Fuel Utilization. DOI: 10.61978/catalyx.v1i2.360

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel dos termômetros industriais no monitoramento de estresse térmico? Garanta a segurança através de dados de alta precisão

- Por que é necessário um forno de alta precisão e alta temperatura para testes mecânicos? Dados de Materiais Seguros e Confiáveis

- Por que são necessários fornos de lavagem ácida e secagem a vácuo após a ativação do carbono? Desbloqueie a Pureza Máxima e o Acesso aos Poros

- Qual é a função de um sistema de aquecimento preciso durante a hidrólise do óleo de palmiste? Otimize seu rendimento de ácidos graxos

- Qual o papel de um forno de alta temperatura na ativação química de materiais de carbono? Domine a Ativação com KOH

- Por que é necessário um vácuo ultra-alto (UHV) para a análise de Nióbio? Garanta a Pureza e a Integridade dos Dados

- Por que o tratamento térmico duplo é necessário para nanopartículas de SnO2? Otimize a Oxidação para um Desempenho Superior

- Qual é a função do equipamento de purificação por fusão de zona na preparação de cristais únicos de perovskita CsPbBr3? Chave para 6N.