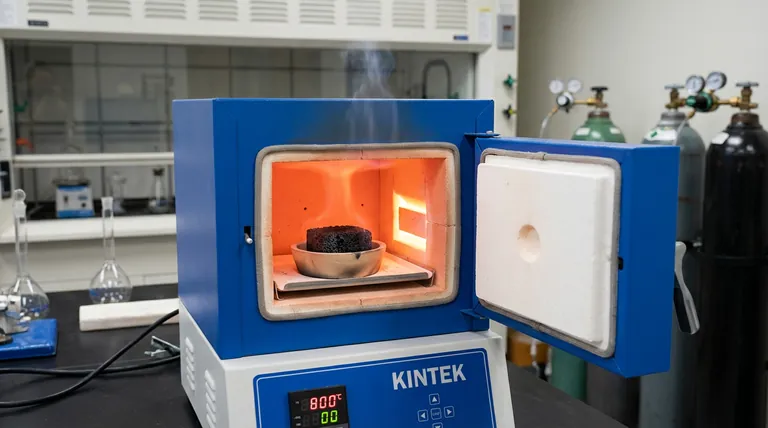

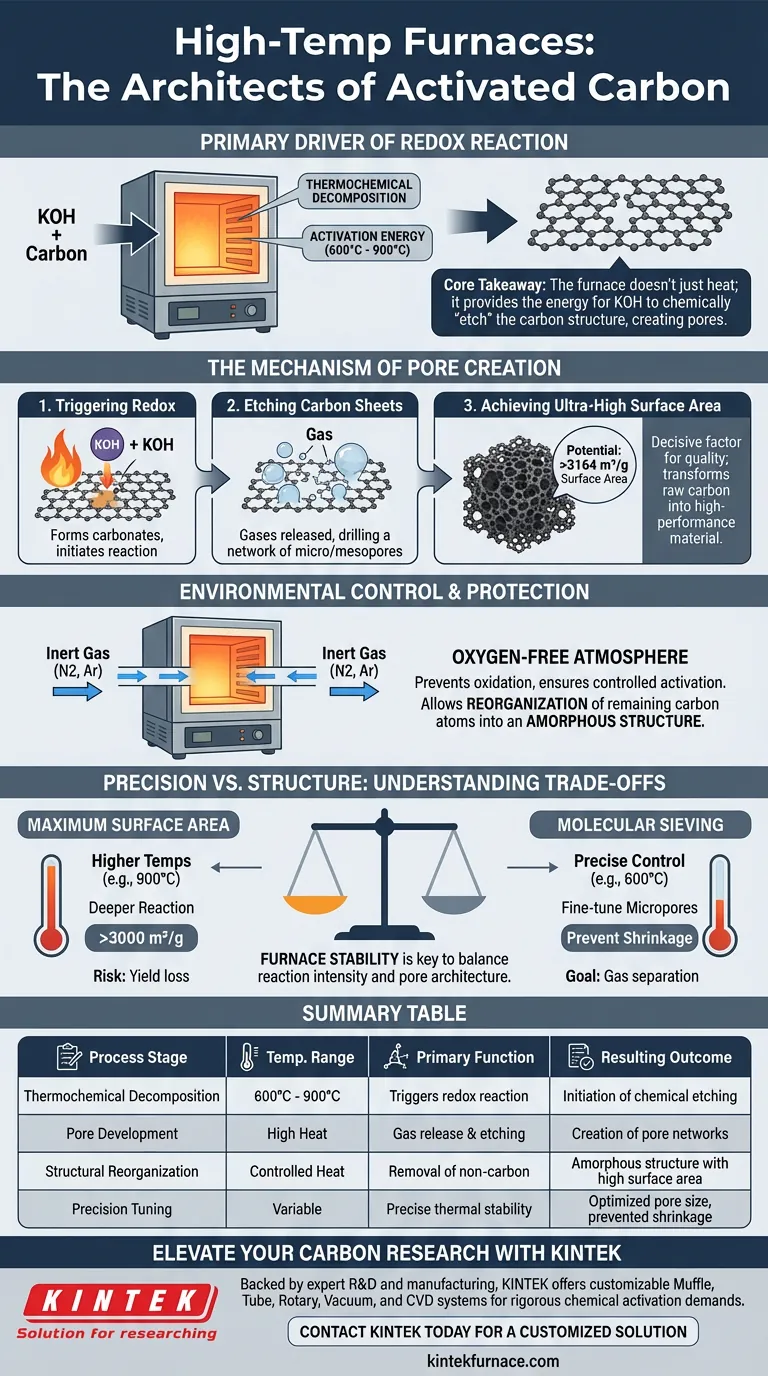

Um forno de alta temperatura atua como o principal impulsionador da reação redox necessária para ativar quimicamente materiais de carbono. Ao gerar energia térmica precisa, geralmente entre 600°C e 900°C, o forno força o hidróxido de potássio (KOH) a reagir agressivamente com o esqueleto de carbono, um processo que é termodinamicamente impossível em temperaturas mais baixas.

Ponto Principal: O forno não apenas aquece o material; ele fornece a energia de ativação para que o KOH "corroa" quimicamente a estrutura de carbono. Essa reação libera gases que criam uma rede complexa de poros, transformando o carbono bruto em um material com área de superfície específica ultra-alta.

O Mecanismo de Criação de Poros

Desencadeando a Reação Redox

A principal função do forno é iniciar uma decomposição termoquímica.

O calor faz com que o KOH reaja com a rede de carbono, levando à formação de carbonatos (como o carbonato de potássio).

Corrosão da Folha de Carbono

À medida que essa reação progride, ela libera vários gases dentro da estrutura do material.

Esses gases em expansão corroem fisicamente e quimicamente as folhas de carbono, criando uma vasta rede interconectada de microporos e mesoporos.

Alcançando Área de Superfície Ultra-Alta

Este processo de corrosão é o fator decisivo na determinação da qualidade final do material.

Sem o ambiente de alta temperatura, o material permanece carbono padrão; com ele, a área de superfície específica pode atingir valores ultra-altos, potencialmente excedendo 3164 m²/g.

Controle e Proteção Ambiental

Mantendo uma Atmosfera Inerte

Além da temperatura, o forno (tipicamente um forno tubular) gerencia o ambiente químico usando um fluxo contínuo de gás inerte, como nitrogênio ou argônio.

Isso cria uma atmosfera livre de oxigênio, garantindo que o carbono passe por uma ativação controlada em vez de simplesmente queimar (oxidação).

Reorganização dos Átomos de Carbono

O calor controlado induz a remoção de átomos não carbonados e permite a reorganização da estrutura de carbono restante.

Isso resulta em uma estrutura altamente amorfa, essencial para maximizar a superfície reativa do material.

Compreendendo os Compromissos: Precisão vs. Estrutura

O Risco de Encolhimento dos Poros

Embora o calor elevado seja necessário para a ativação, a temperatura específica escolhida (por exemplo, 600°C vs. 900°C) dita a arquitetura final dos poros.

A precisão do controle de temperatura é crítica; temperaturas incorretas podem levar ao encolhimento dos microporos, alterando a capacidade do material de atuar como um peneiro molecular.

Equilibrando a Intensidade da Reação

Uma temperatura mais alta impulsiona uma reação mais profunda e uma área de superfície maior, mas deve ser equilibrada com a perda de rendimento.

O forno fornece a estabilidade necessária para manter esse equilíbrio, permitindo o ajuste preciso dos tamanhos dos poros para aplicações específicas, como separação de gases.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de ativação, alinhe os parâmetros do seu forno com seus objetivos específicos de material:

- Se o seu foco principal é Área de Superfície Máxima: Utilize altas temperaturas para impulsionar uma reação redox completa, garantindo uma corrosão profunda para áreas de superfície superiores a 3000 m²/g.

- Se o seu foco principal é Peneiramento Molecular: Priorize a precisão do controle de temperatura do forno para ajustar o tamanho dos microporos e evitar encolhimento ou colapso indesejado dos poros.

O forno não é meramente um elemento de aquecimento; é o arquiteto da geometria interna do carbono.

Tabela Resumo:

| Estágio do Processo | Faixa de Temperatura | Função Primária | Resultado Obtido |

|---|---|---|---|

| Decomposição Termoquímica | 600°C - 900°C | Desencadeia a reação redox entre KOH e carbono | Iniciação da corrosão química |

| Desenvolvimento de Poros | Calor Elevado | Liberação de gás e corrosão da folha de carbono | Criação de redes de micro/mesoporos |

| Reorganização Estrutural | Calor Controlado | Remoção de átomos não carbonados em gás inerte | Estrutura amorfa com alta área de superfície |

| Ajuste de Precisão | Variável | Estabilidade térmica precisa | Tamanho de poro otimizado e encolhimento evitado |

Eleve Sua Pesquisa de Carbono com a KINTEK

Controle preciso de temperatura e estabilidade de atmosfera inerte são a diferença entre carbono padrão e materiais ativados de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às demandas rigorosas da ativação química. Se você busca áreas de superfície superiores a 3000 m²/g ou arquiteturas específicas de peneiramento molecular, nossos fornos de alta temperatura fornecem a precisão térmica que seu laboratório exige.

Pronto para otimizar seu processo de ativação? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um design de sucção simétrica melhora o tratamento térmico de arame de aço? Alcance Fluxo de Sal Uniforme e Qualidade de Sorbita

- Qual é o propósito principal de selar a garrafa de reação a 80°C para a síntese de RMF? Garantir a Policondensação Ótima

- Qual é o papel de um forno de reação de alta temperatura na fusão por chama? Domine a Esferoidização da Alumina

- Como um forno de secagem por sopro apoia a preparação de vidro bioativo mesoporoso dopado com rubídio? Síntese Otimizada

- Por que a oxidação por crescimento térmico é preferida para dielétricos de porta de SiO2? Qualidade Superior para TFTs a-IGZO

- Quais são as vantagens da liga Zr2Cu em relação ao zircônio puro na RMI? Otimizar a integridade da fibra em temperaturas mais baixas

- Qual é o papel do controle de temperatura na síntese de MCM-41? Domine a Engenharia de Poros de Precisão

- Qual é a necessidade técnica de usar um forno de calcinação de alta temperatura? Alcance a excelência do sensor TiO2/MoSe2