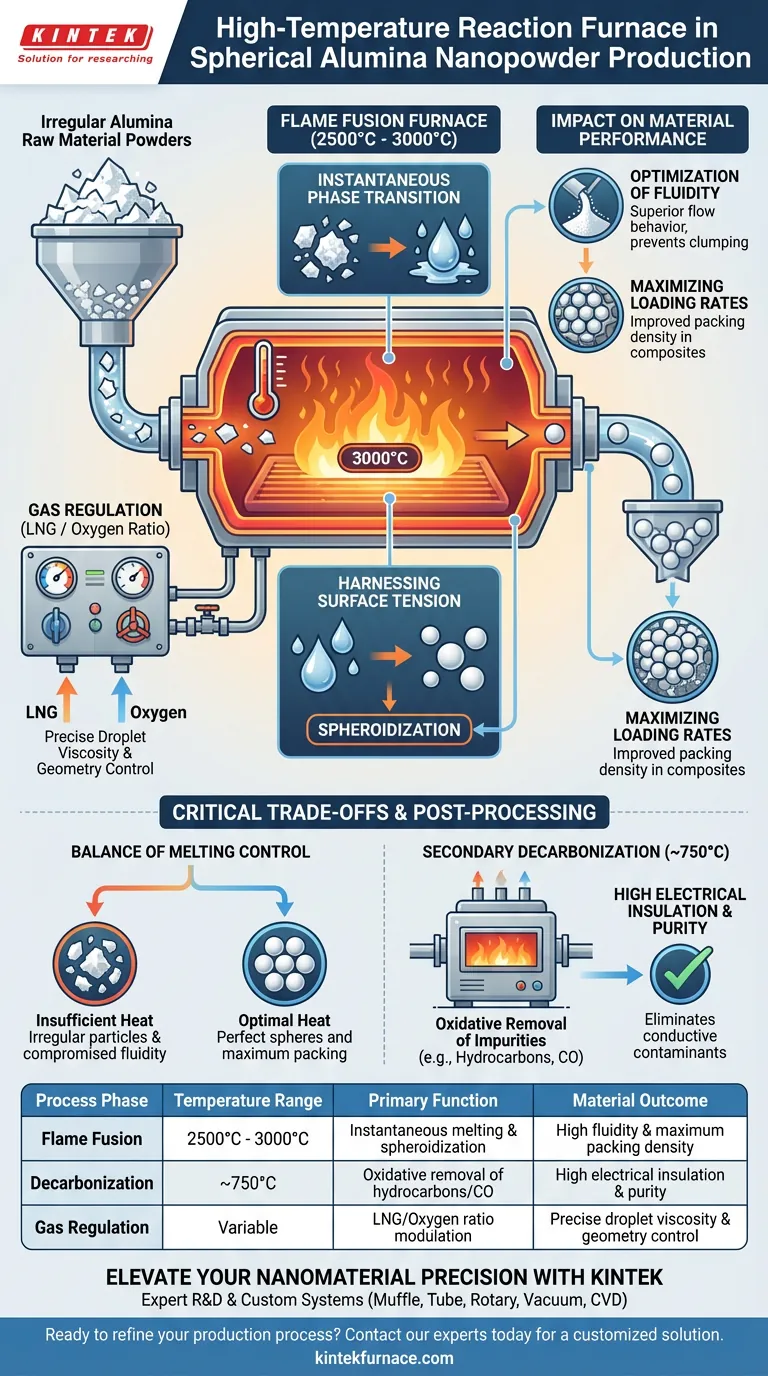

O forno de reação de alta temperatura atua como o principal vaso de transformação no processo de fusão por chama, responsável pela mudança morfológica do material. Ele gera um ambiente térmico extremo, especificamente entre 2500 e 3000 graus Celsius, para derreter instantaneamente pós de matéria-prima de alumina irregulares em gotículas líquidas.

A função central do forno é facilitar a esferoidização rápida através do gerenciamento térmico preciso. Ao controlar a atmosfera de combustão, o forno dita a tensão superficial das gotículas derretidas, o que determina diretamente a geometria da partícula e a capacidade do material final de empacotar eficientemente em aplicações compostas.

O Mecanismo de Esferoidização

Transição de Fase Instantânea

O papel fundamental do forno é superar o alto ponto de fusão da alumina.

Ao sustentar temperaturas de 2500 a 3000 graus Celsius, o forno força o pó bruto a passar por uma transição de fase imediata de sólido para líquido.

Este derretimento rápido é crucial para garantir que cada partícula se torne completamente derretida antes de sair da zona térmica.

Aproveitando a Tensão Superficial

Uma vez que a alumina é liquefata, a física entra em ação.

O ambiente do forno permite que as gotículas líquidas se moldem naturalmente em esferas perfeitas devido à tensão superficial.

Esta transformação de partículas irregulares e angulosas em esferas lisas é o valor agregado definidor do processo de fusão por chama.

Controlando o Derretimento por Meio de Razões de Gás

O forno não é apenas uma fonte de calor; é uma câmara de reação sintonizável.

Os operadores ajustam a razão da taxa de fluxo de gás natural liquefeito (GNL) e oxigênio para modular as características da chama.

Este controle preciso regula o grau de derretimento do pó, garantindo que as gotículas tenham a viscosidade e a tensão superficial corretas para circularizar efetivamente.

Impacto no Desempenho do Material

Otimização da Fluidez

A forma esférica produzida no forno altera drasticamente o comportamento do pó em massa.

Pós esféricos exibem fluidez superior, permitindo que fluam como um líquido em vez de se aglomerarem como poeira irregular.

Maximizando as Taxas de Carregamento

Como as partículas são esféricas, elas podem ser empacotadas mais firmemente juntas.

Isso melhora a taxa de carregamento em materiais compostos, permitindo que os fabricantes incorporem mais alumina funcional em um determinado volume de resina ou aglutinante.

Compromissos Críticos e Pós-Processamento

O Equilíbrio do Controle de Derretimento

Alcançar esferas perfeitas requer um equilíbrio delicado na razão GNL/Oxigênio.

Se a temperatura ou o tempo de permanência for insuficiente, o pó não derreterá completamente, resultando em formas irregulares que comprometem a fluidez.

Por outro lado, ambientes térmicos agressivos devem ser gerenciados para manter a distribuição do tamanho das partículas.

O Papel da Descarbonização Secundária

Embora o forno de fusão opere a até 3000°C para moldar a partícula, ele não remove necessariamente todas as impurezas.

Um processo secundário de alta temperatura, frequentemente realizado a 750 graus Celsius, é necessário para a descarbonização.

Esta etapa utiliza reações oxidativas para remover impurezas adsorvidas como acetaldeído, hidrocarbonetos e monóxido de carbono.

Sem este tratamento térmico secundário, o carbono residual pode criar resistência térmica ou caminhos condutivos indesejados, minando as propriedades de isolamento elétrico do compósito final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua produção de nanopós de alumina, alinhe os parâmetros do seu forno com os requisitos específicos do seu material:

- Se o seu foco principal é Empacotamento Físico e Fluxo: Priorize o controle preciso da razão GNL/Oxigênio na faixa de 2500–3000°C para garantir a esferoidização e a tensão superficial máximas.

- Se o seu foco principal é Isolamento Elétrico: Certifique-se de que seu processo inclua uma retenção de descarbonização distinta a 750°C para eliminar impurezas carbonáceas que atuam como contaminantes condutivos.

O forno não é meramente um aquecedor, mas uma ferramenta de precisão para projetar a geometria da partícula e a química da superfície simultaneamente.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Primária | Resultado do Material |

|---|---|---|---|

| Fusão por Chama | 2500°C - 3000°C | Derretimento instantâneo e esferoidização | Alta fluidez e densidade máxima de empacotamento |

| Descarbonização | ~750°C | Remoção oxidativa de hidrocarbonetos/CO | Alto isolamento elétrico e pureza |

| Regulação de Gás | Variável | Modulação da razão GNL/Oxigênio | Controle preciso da viscosidade e geometria da gotícula |

Eleve a Precisão dos Seus Nanomateriais com a KINTEK

Desbloqueie um desempenho superior do material com engenharia térmica avançada. Se você está otimizando alumina esférica para compósitos de alta carga ou garantindo o isolamento elétrico de pico através de descarbonização precisa, a KINTEK fornece a expertise que você precisa.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Todos os nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às demandas atmosféricas e térmicas exclusivas de sua aplicação específica.

Pronto para refinar seu processo de produção? Entre em contato com nossos especialistas hoje mesmo para projetar uma solução de forno personalizada que garanta a excelência do material.

Guia Visual

Referências

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito de usar um instrumento de adsorção de nitrogênio líquido e análise BET? Caracterizar Nanofolhas de Carbono RCM

- Como o vácuo é tipicamente definido em termos práticos? Entendendo a Redução de Pressão para Suas Aplicações

- Como o controle do fluxo de gás Argônio de alta pureza afeta a deposição de filmes Al/Ni? Domine a Sputterização de Precisão

- Por que é necessário um forno de alta precisão para a ativação de aerogel de carbono? Alcance o Desenvolvimento e Controle Óptimo de Poros

- Qual papel um forno de aquecimento vertical desempenha na produção de compósitos de nano-vidro? Especialistas em Moldagem de Precisão

- Qual papel um sistema de forno de difusão de POCl3 de grau industrial desempenha no DOSS? Domine o Controle Quantitativo de Fósforo

- Por que o gás SF6 é utilizado como inibidor primário em AS-ALD em ZrO2? Domine a Estratégia de Passivação Baseada em Defeitos

- Como o cloreto de zinco (ZnCl2) serve como um modelo estrutural? Engenharia de Carbono Doped com Nitrogênio de Alta Porosidade