O gás SF6 é escolhido como inibidor primário devido à sua capacidade única de alavancar defeitos do substrato para passivação química. Ele funciona decompondo-se em temperaturas relativamente baixas para atingir seletivamente as vacâncias de oxigênio dentro da rede de Zircônia (ZrO2). Essa reação cria grupos terminais de flúor estáveis especificamente nas fronteiras de grão, que bloqueiam física e quimicamente a adsorção de precursores de alumínio durante as etapas subsequentes de deposição.

O poder do SF6 reside em sua precisão: ele não apenas reveste a superfície, mas modifica ativamente os sítios de defeito do substrato. Ao converter vacâncias de oxigênio em escudos de flúor estáveis, ele impede o crescimento indesejado de material nos pontos mais vulneráveis — as fronteiras de grão.

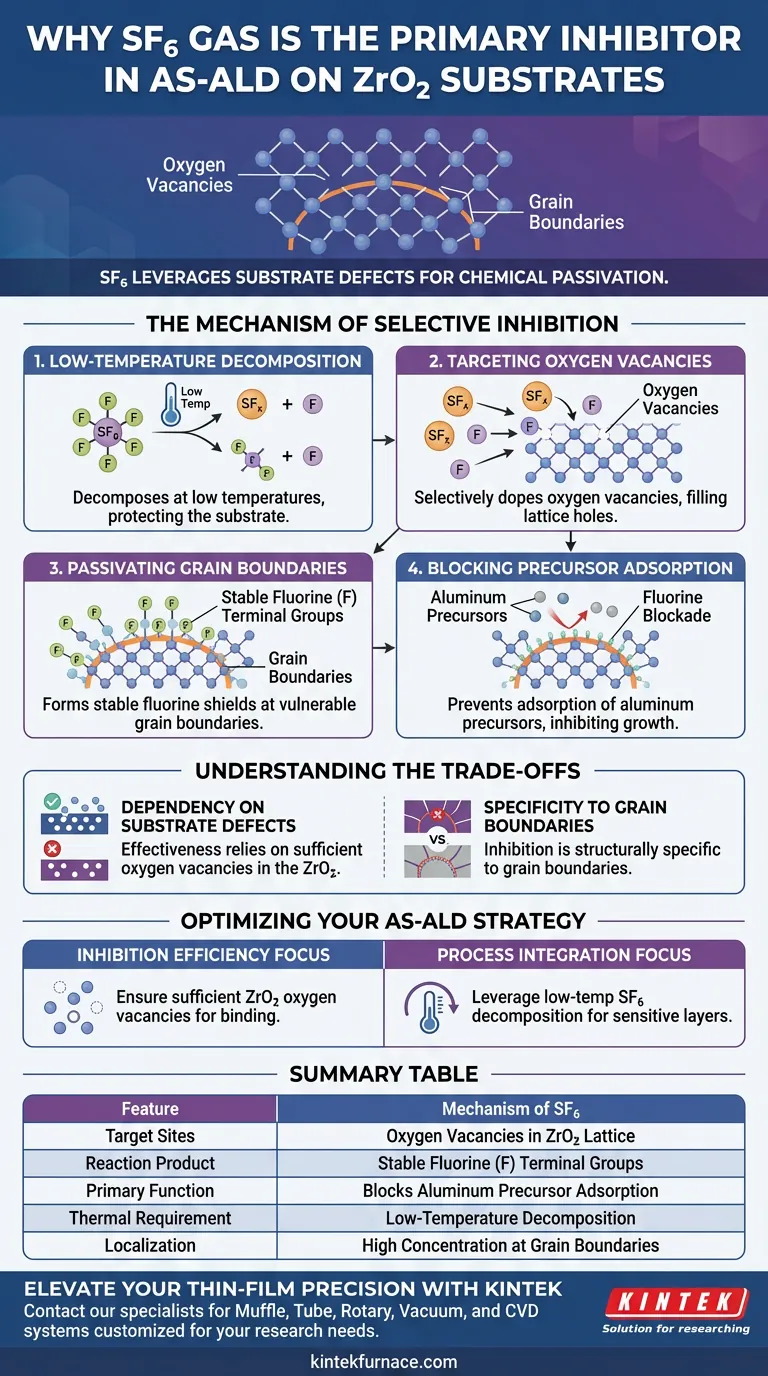

O Mecanismo de Inibição Seletiva

Decomposição em Baixa Temperatura

Ao contrário de muitos agentes de passivação que requerem altos orçamentos térmicos, o SF6 se decompõe em temperaturas relativamente baixas. Essa característica é crucial para manter a integridade da estrutura do dispositivo subjacente durante o processo AS-ALD. Ela permite que o inibidor ative e reaja sem submeter o substrato a calor excessivo que poderia causar difusão ou danos.

Visando Vacâncias de Oxigênio

A eficácia do SF6 é impulsionada por sua interação com defeitos específicos no substrato de Zircônia. O SF6 dopa seletivamente as vacâncias de oxigênio, preenchendo efetivamente os "buracos" na rede cristalina. Em vez de interagir uniformemente em todo o material, o gás busca essas instabilidades químicas específicas.

Passivando Fronteiras de Grão

A reação nos sítios de vacância resulta na formação de grupos terminais de flúor (F) estáveis. Esses grupos não são distribuídos aleatoriamente; eles se formam especificamente nas fronteiras de grão do ZrO2. Isso modifica a química da superfície nos locais exatos onde a nucleação indesejada normalmente começa.

Bloqueando a Adsorção de Precursores

Uma vez estabelecidos, esses grupos de flúor atuam como um bloqueio químico. Eles impedem a adsorção de precursores de alumínio, garantindo que o processo de deposição de camada atômica seja inibido nas áreas tratadas. Isso converte as fronteiras de grão de sítios de nucleação ativos em zonas passivas e não reativas.

Compreendendo as Compensações

Dependência de Defeitos do Substrato

Como o mecanismo de inibição depende da dopagem de vacâncias de oxigênio, o processo é altamente dependente da qualidade do substrato de Zircônia. Um substrato com defeitos de vacância insuficientes pode não reagir tão eficazmente com o SF6, potencialmente levando à inibição incompleta.

Especificidade para Fronteiras de Grão

A formação de grupos de flúor é localizada nas fronteiras de grão. Embora isso seja eficaz para bloquear caminhos de difusão, implica que a inibição é estruturalmente específica. Áreas distantes das fronteiras de grão ou que carecem de defeitos podem não receber o mesmo nível de passivação.

Otimizando Sua Estratégia AS-ALD

Para utilizar eficazmente o SF6 para deposição seletiva de área, considere o estado do seu substrato e suas restrições térmicas.

- Se o seu foco principal é Eficiência de Inibição: Garanta que seu substrato de ZrO2 contenha vacâncias de oxigênio suficientes, pois estes são os sítios de ligação necessários para o inibidor de flúor.

- Se o seu foco principal é Integração de Processo: Aproveite a decomposição em baixa temperatura do SF6 para passivar superfícies sem exceder o orçamento térmico de camadas subjacentes sensíveis.

Ao utilizar SF6, você converte os defeitos naturais da Zircônia em uma máscara química precisa, permitindo seletividade de alta fidelidade onde é mais importante.

Tabela Resumo:

| Característica | Mecanismo do SF6 em AS-ALD |

|---|---|

| Sítios Alvo | Vacâncias de Oxigênio na Rede de ZrO2 |

| Produto da Reação | Grupos Terminais de Flúor (F) Estáveis |

| Função Primária | Bloqueia a adsorção de precursores de alumínio |

| Requisito Térmico | Decomposição em baixa temperatura |

| Localização | Alta concentração nas Fronteiras de Grão |

Eleve a Precisão de Seus Filmes Finos com a KINTEK

Você está procurando otimizar sua Deposição de Camada Atômica Seletiva de Área ou processamento de materiais de alta temperatura? Na KINTEK, entendemos que a precisão começa com o ambiente certo. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às demandas rigorosas da pesquisa avançada em semicondutores e materiais.

Transforme as capacidades do seu laboratório hoje mesmo. Entre em contato com nossos especialistas agora para discutir como nossas soluções térmicas especializadas podem apoiar suas necessidades exclusivas de AS-ALD e passivação de substratos.

Guia Visual

Referências

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as vantagens de um forno de secagem a vácuo para compósitos de nanoestruturas de NiCo2O4? Proteja a integridade de sua nanoestrutura

- Que informações específicas o SEM fornece para a síntese de LFP? Domine o controle de qualidade de nível de bateria

- Qual o papel de um forno de alta temperatura na ativação química de materiais de carbono? Domine a Ativação com KOH

- Por que o aprimoramento da resistência do coque é essencial? Maximize a Eficiência e Estabilidade do Alto-Forno

- Qual é o propósito do pré-aquecimento de partículas de reforço? Otimizar os Resultados da Fundição por Agitação de AMC

- Como a proporção de redutor de carbono influencia a redução seletiva de ferroníquel? Dominando a Pureza da Liga

- Como o sistema de controle de tração e rotação de um forno de crescimento Czochralski afeta a qualidade do cristal?

- Qual é o propósito do processo de tratamento térmico em duas etapas? Otimizar Matrizes de Vitrocerâmica à Base de Zircão