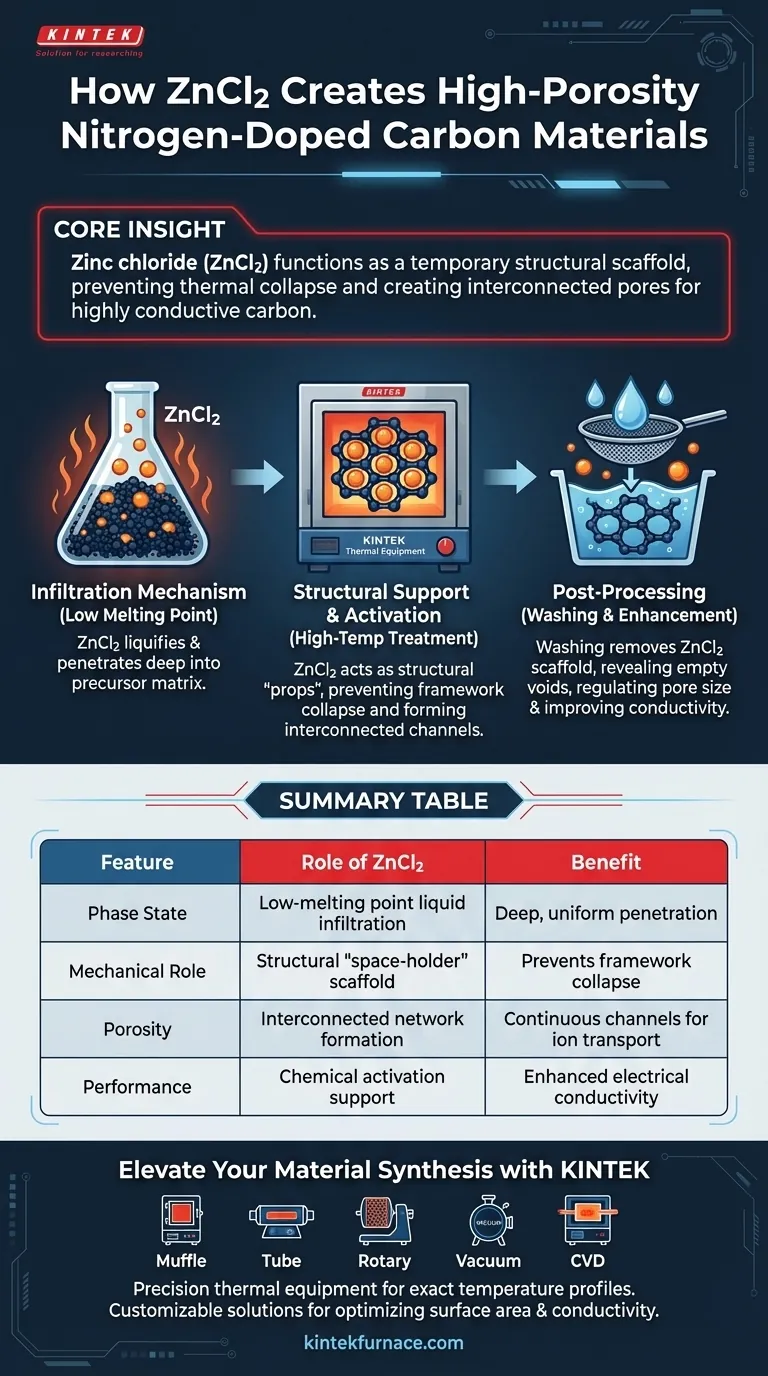

O cloreto de zinco (ZnCl2) funciona como um andaime estrutural temporário durante a síntese de materiais de carbono dopados com nitrogênio. Seu papel principal é penetrar no material precursor em estado líquido, impedindo fisicamente o colapso da estrutura de carbono sob calor elevado e criando uma rede de poros interconectados assim que o sal é lavado.

Insight Central: O processamento térmico normalmente faz com que os precursores de carbono encolham e percam porosidade. O ZnCl2 atua como um "espaçador" que mantém o volume do material durante o aquecimento, resultando em uma estrutura altamente condutora com uma distribuição de poros precisamente regulada após a remoção do sal.

O Mecanismo de Infiltração

Aproveitando Baixos Pontos de Fusão

A eficácia do ZnCl2 decorre de seu baixo ponto de fusão. Como ele se liquefaz facilmente, transforma-se em um estado fluido no início do processo térmico.

Penetração Profunda do Precursor

Uma vez fundido, o ZnCl2 atua como um solvente que penetra profundamente na matriz do precursor de carbono. Isso garante que o agente seja distribuído uniformemente por todo o material, em vez de apenas cobrir a superfície.

Suporte Estrutural e Ativação

Prevenindo o Colapso da Estrutura

Durante o tratamento em alta temperatura, os materiais de carbono tendem naturalmente a se densificar e colapsar. O ZnCl2 atua como um suporte estrutural, ocupando o espaço interno e apoiando mecanicamente a estrutura de carbono para mantê-la expandida.

Criando Canais Interconectados

Como o ZnCl2 é distribuído por todo o material, ele forma uma rede contínua dentro do carbono. Este "esqueleto" garante que os vazios criados sejam interconectados, em vez de bolhas isoladas.

Pós-processamento e Melhoria do Material

Formação por Remoção

A estrutura porosa final só é revelada após a conclusão do processo térmico. O ZnCl2 é removido através de lavagem subsequente, deixando para trás os canais vazios onde o sal residia anteriormente.

Regulando o Tamanho dos Poros

Este método não é aleatório; permite alta precisão. Usando ZnCl2, os engenheiros podem regular efetivamente a distribuição do tamanho dos poros, adaptando o material a requisitos específicos.

Melhorando a Condutividade Elétrica

Além de apenas criar espaço, este método de ativação melhora o desempenho do material. O carbono dopado com nitrogênio resultante exibe condutividade elétrica aprimorada, tornando-o adequado para aplicações eletrônicas avançadas.

Considerações do Processo e Compromissos

A Necessidade de Pós-tratamento

Embora o ZnCl2 seja um modelo eficaz, ele não é um aditivo "de uma etapa só". O processo requer estritamente uma fase de lavagem para remover o andaime de sal; sem essa etapa, os poros permanecem bloqueados e o material não pode funcionar como pretendido.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar um protocolo de síntese para carbono dopado com nitrogênio, considere seus alvos de desempenho específicos:

- Se o seu foco principal é a otimização da área superficial: Utilize ZnCl2 por sua capacidade de prevenir o colapso e criar canais de poros profundos e interconectados.

- Se o seu foco principal é o desempenho eletrônico: Confie neste método de ativação para melhorar especificamente a condutividade elétrica do material de carbono final.

Ao usar ZnCl2 como um andaime sacrificial, você converte o risco de colapso térmico em uma oportunidade para engenharia estrutural precisa.

Tabela Resumo:

| Característica | Papel do ZnCl2 na Síntese | Benefício para o Material de Carbono |

|---|---|---|

| Estado de Fase | Infiltração líquida de baixo ponto de fusão | Penetração profunda e uniforme dos precursores |

| Papel Mecânico | Andaime estrutural "espaçador" | Previne o colapso da estrutura durante o aquecimento |

| Porosidade | Formação de rede interconectada | Cria canais contínuos para transporte de íons |

| Etapa Final | Remoção pós-processo do sal (lavagem) | Revela alta área superficial e tamanho de poro regulado |

| Desempenho | Suporte de ativação/doping químico | Condutividade elétrica e condutividade aprimoradas |

Eleve a Síntese do Seu Material com a KINTEK

A precisão no processamento térmico é fundamental ao utilizar modelos de ZnCl2 para materiais de carbono avançados. A KINTEK fornece o equipamento térmico de alto desempenho necessário para atingir os perfis de temperatura exatos exigidos para infiltração e ativação bem-sucedidas.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de fornos de alta temperatura para laboratório. Se você está otimizando a área superficial ou aprimorando a condutividade elétrica para carbono dopado com nitrogênio, nossas soluções garantem resultados consistentes e repetíveis.

Pronto para otimizar sua síntese de carbono? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Qual é a função de um reator solvotérmico? Otimize a síntese de pontos de polímero de carbono (CPDs) com pressão de precisão

- Como o fluxo de oxigênio a 2 a 8 SLPM regula a qualidade do revestimento PS-PVD? Integridade Mestra da Barreira Térmica

- Como um forno de aquecimento industrial é usado para a normalização do aço de engrenagem 20MnCr? Domine a Integridade Microestrutural

- Como os equipamentos de processamento térmico são comumente categorizados? Escolha o Forno Certo para o Seu Laboratório

- Como o controle preciso das taxas de aquecimento afeta o biocarvão de lodo de esgoto? Domine a estabilidade e a estabilização de metais

- Como um ambiente de temperatura constante e estável influencia o desenvolvimento estrutural dos LDHs durante o envelhecimento?

- Quais são as vantagens técnicas dos fornos de secagem a vácuo para separadores de CeO2? Proteja nanoestruturas e aumente a estabilidade

- Qual é a importância de usar PVD para filmes finos de fosfossulfeto? Amplie sua pesquisa optoeletrônica para a indústria