A principal vantagem técnica é a preservação térmica. Um forno de secagem a vácuo utiliza um ambiente de pressão negativa para reduzir significativamente o ponto de ebulição dos solventes, permitindo sua remoção completa em temperaturas reduzidas. Este processo é essencial para o tratamento de separadores de CeO2 modificados, pois elimina solventes residuais sem submeter o material a altas temperaturas que poderiam degradar sua delicada nanoestrutura.

Ao desacoplar a evaporação do solvente do estresse térmico elevado, a secagem a vácuo garante a integridade estrutural dos revestimentos de CeO2, ao mesmo tempo que elimina a umidade responsável por reações colaterais eletroquímicas prejudiciais.

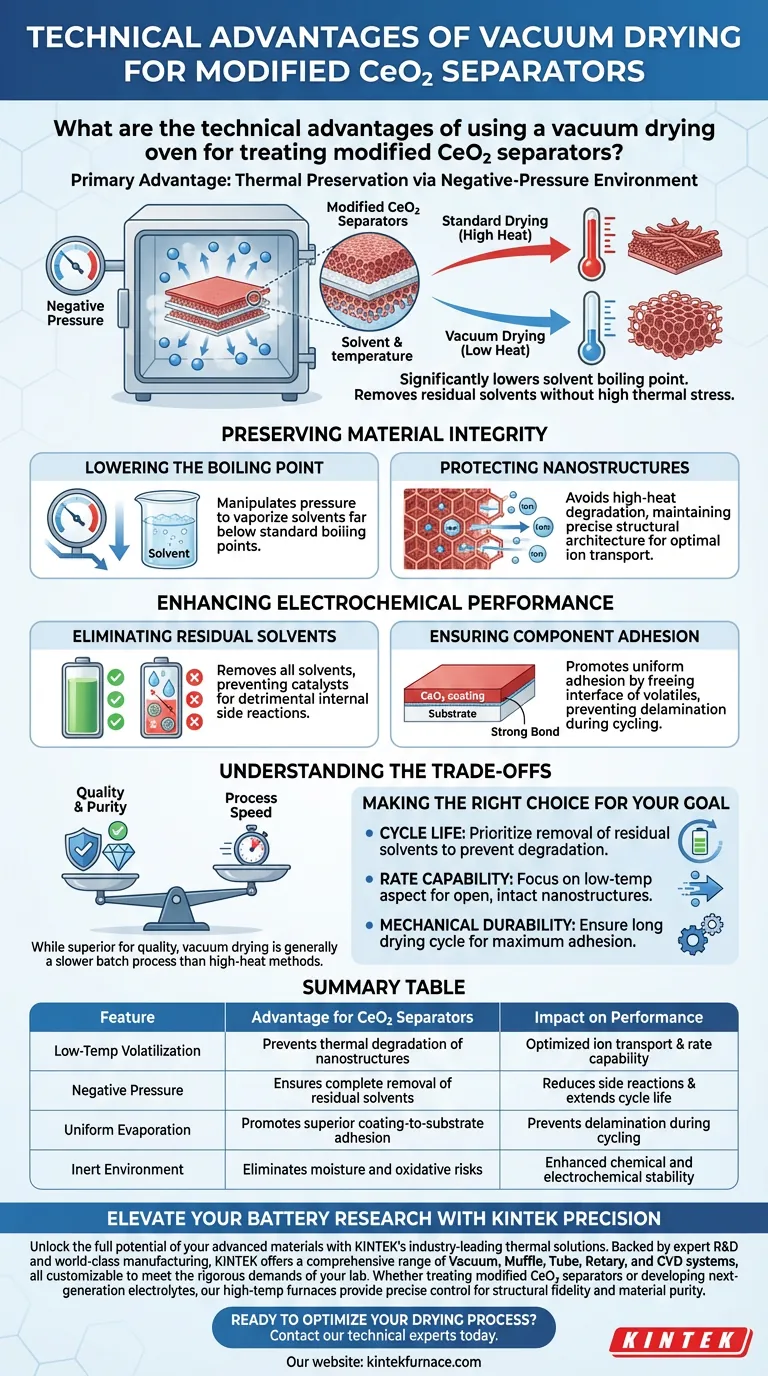

Preservando a Integridade do Material

Reduzindo o Ponto de Ebulição

O mecanismo fundamental de um forno de secagem a vácuo é a manipulação da pressão. Ao criar um ambiente de pressão negativa, o sistema permite que os solventes vaporizem em temperaturas muito abaixo de seus pontos de ebulição padrão.

Protegendo as Nanoestruturas

Separadores de CeO2 modificados frequentemente dependem de nanoestruturas específicas para funcionar eficazmente. Métodos de secagem em alta temperatura correm o risco de colapsar ou alterar essas características microscópicas.

A secagem a vácuo mitiga completamente esse risco. Garante que o separador seja seco completamente, mantendo a arquitetura estrutural precisa necessária para o transporte iônico ideal.

Aprimorando o Desempenho Eletroquímico

Eliminando Solventes Residuais

Qualquer solvente deixado dentro do separador pode ser catastrófico após a montagem da bateria. A umidade ou produtos químicos residuais frequentemente agem como catalisadores para reações colaterais internas.

Essas reações podem degradar o eletrólito ou os materiais do eletrodo ao longo do tempo. A secagem a vácuo fornece o método mais eficiente para remover completamente esses resíduos, estabilizando a química interna da célula.

Garantindo a Adesão dos Componentes

A estabilidade mecânica é tão crítica quanto a estabilidade química. O processo de secagem a vácuo promove uma ligação mais forte entre o revestimento de CeO2 e o substrato do separador.

Ao garantir que a interface esteja completamente livre de voláteis, o revestimento adere de forma mais uniforme. Isso evita a delaminação durante os ciclos de carga-descarga, que é um ponto de falha comum em separadores revestidos.

Compreendendo os Compromissos

Velocidade do Processo vs. Qualidade

Embora a secagem a vácuo seja superior em qualidade, geralmente é um processo em lote que pode ser mais lento do que métodos de secagem contínuos e de alta temperatura.

Complexidade do Equipamento

Manter um ambiente de pressão negativa consistente requer hardware mais complexo do que fornos de convecção padrão. Você deve garantir que as vedações de vácuo e as bombas sejam mantidas regularmente para evitar vazamentos de pressão que possam comprometer a consistência da secagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da secagem a vácuo para sua aplicação específica, considere o seguinte:

- Se o seu foco principal é a Vida Útil do Ciclo: Priorize a remoção de solventes residuais para evitar as reações colaterais internas que degradam a longevidade da bateria.

- Se o seu foco principal é a Capacidade de Taxa: Concentre-se no aspecto de baixa temperatura para garantir que as nanoestruturas de CeO2 permaneçam abertas e intactas para um fluxo iônico eficiente.

- Se o seu foco principal é a Durabilidade Mecânica: Garanta que o ciclo de secagem seja longo o suficiente para maximizar a adesão entre o revestimento e o substrato.

A secagem a vácuo é a escolha definitiva quando a pureza do material e a fidelidade estrutural superam a necessidade de processamento rápido e de alta temperatura.

Tabela Resumo:

| Recurso | Vantagem para Separadores de CeO2 | Impacto no Desempenho |

|---|---|---|

| Volatilização a Baixa Temperatura | Previne a degradação térmica das nanoestruturas | Transporte iônico e capacidade de taxa otimizados |

| Pressão Negativa | Garante a remoção completa de solventes residuais | Reduz reações colaterais e estende a vida útil do ciclo |

| Evaporação Uniforme | Promove adesão superior do revestimento ao substrato | Previne delaminação durante a ciclagem |

| Ambiente Inerte | Elimina riscos de umidade e oxidação | Estabilidade química e eletroquímica aprimorada |

Eleve sua Pesquisa de Baterias com a Precisão KINTEK

Desbloqueie todo o potencial de seus materiais avançados com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD, todos personalizáveis para atender às rigorosas demandas do seu laboratório. Se você está tratando separadores de CeO2 modificados ou desenvolvendo eletrólitos de próxima geração, nossos fornos de alta temperatura fornecem o controle preciso necessário para fidelidade estrutural e pureza do material.

Pronto para otimizar seu processo de secagem? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades de pesquisa exclusivas.

Guia Visual

Referências

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como a orientação perpendicular dos suportes de substrato beneficia o VTD? Maximize a Eficiência e o Controle Térmico

- Por que um forno de secagem por sopro de alta precisão é usado para a preparação de catalisadores Ni-Co/Ca? Garanta a Integridade Estrutural

- Por que a moagem de esferas de pós de liga de alumínio deve ser feita em argônio? Garanta a Integridade do Material e Evite a Oxidação

- Como o controle de precisão da temperatura afeta a morfologia dos cristais de SC-NMNO? Domine os Campos Térmicos para Grãos de Alta Qualidade

- Quais considerações de projeto são importantes para câmaras de vácuo personalizadas? Otimize para Desempenho, Custo e Necessidades da Aplicação

- Como a Combustão Aprimorada com Oxigênio (OEC) melhora a eficiência térmica do forno? Aumente a Economia de Energia e a Recuperação de Calor

- Quais condições de processamento principais um forno de alta temperatura de laboratório fornece? Otimizar Resultados de Cura de Geopolímeros

- Por que um forno de secagem por jacto é necessário para o pré-tratamento de pastilhas de cromite? Evitar falhas estruturais e fissuras de vapor