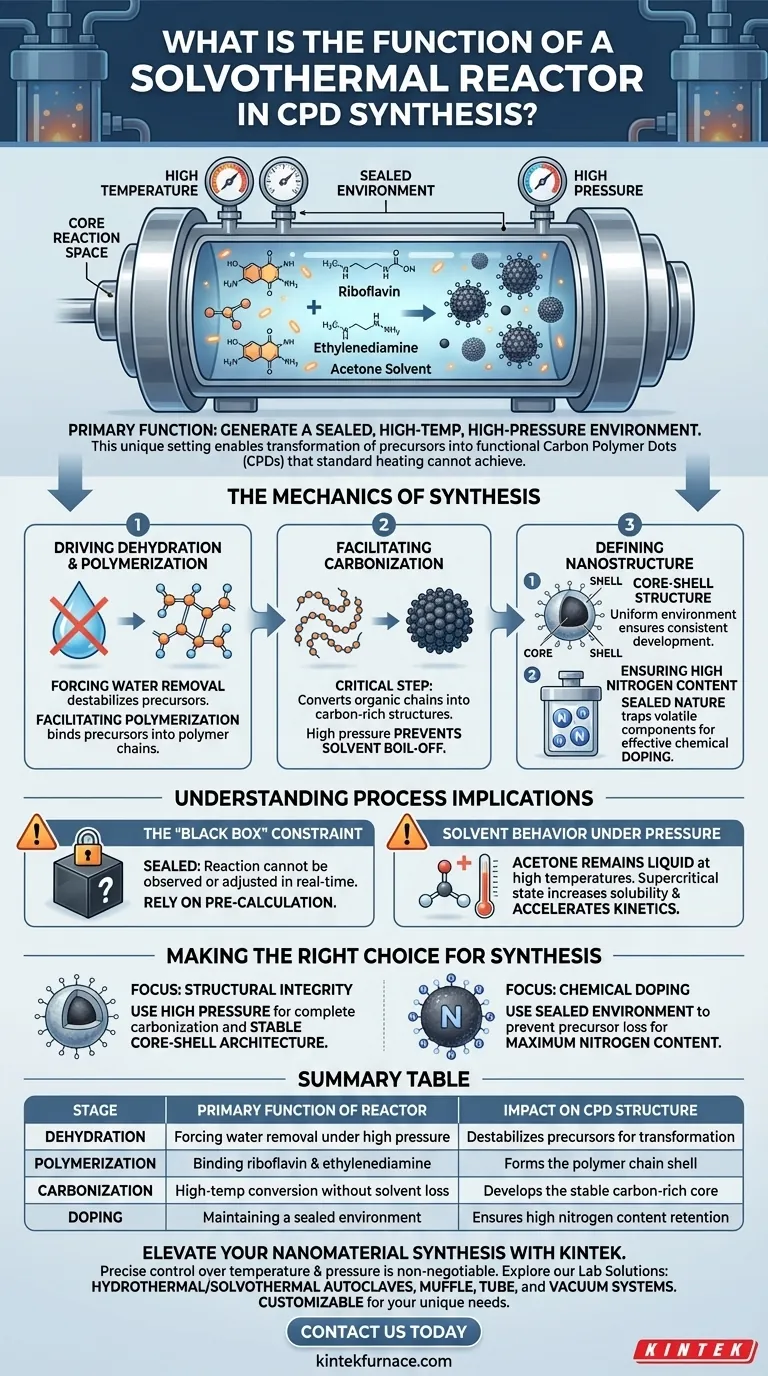

A principal função de um reator solvotérmico é gerar um ambiente selado, de alta temperatura e alta pressão que serve como espaço de reação central para a síntese de Pontos de Polímero de Carbono (CPDs). Ao confinar os reagentes — especificamente riboflavina e etilenodiamina em um solvente de acetona — este vaso cria condições que o aquecimento atmosférico padrão não consegue alcançar. É este ambiente único que permite a transformação de moléculas precursoras em nanopartículas funcionais.

O reator solvotérmico é o catalisador para forçar a desidratação, polimerização e carbonização sob pressão. Este mecanismo é essencial para projetar a estrutura específica de núcleo-casca e o alto teor de nitrogênio necessários para Pontos de Polímero de Carbono de alta qualidade.

A Mecânica da Síntese

O reator solvotérmico faz mais do que simplesmente aquecer a mistura; ele altera fundamentalmente a forma como a reação química ocorre, retendo a pressão e evitando a evaporação do solvente.

Impulsionando a Desidratação e a Polimerização

O processo começa forçando a desidratação das moléculas precursoras. Esta remoção de moléculas de água é o primeiro passo para desestabilizar as matérias-primas para prepará-las para a transformação.

Simultaneamente, o reator facilita a polimerização. Sob estas condições intensas, as moléculas de riboflavina e etilenodiamina ligam-se para formar cadeias poliméricas mais longas.

Facilitando a Carbonização

Uma vez que a polimerização está em andamento, o reator facilita a carbonização. Este é o passo crítico onde as cadeias poliméricas orgânicas são convertidas nas estruturas ricas em carbono necessárias para a formação de "pontos".

Sem a alta pressão mantida pelo reator, a temperatura necessária para alcançar esta carbonização provavelmente faria o solvente ferver antes que a reação fosse concluída.

Definindo a Nanoestrutura

A restrição física do reator influencia diretamente a arquitetura da nanopartícula final.

Formando a Estrutura de Núcleo-Casca

A referência primária indica que este método é necessário para formar nanopartículas com uma estrutura de núcleo-casca específica.

O "núcleo" consiste tipicamente no material carbonizado, enquanto a "casca" retém grupos funcionais da fase de polimerização. O ambiente uniforme do reator ajuda a garantir que esta estrutura se desenvolva consistentemente em todo o lote.

Garantindo Alto Teor de Nitrogênio

A natureza selada do reator é vital para a dopagem química. Ao impedir a fuga de componentes voláteis, o reator garante que o teor de nitrogênio da etilenodiamina seja efetivamente incorporado na estrutura final do CPD.

Compreendendo as Implicações do Processo

Embora o reator solvotérmico seja eficaz, ele introduz restrições específicas que devem ser gerenciadas durante o processo experimental.

A Restrição da "Caixa Preta"

Como o reator deve permanecer selado para manter a pressão, a reação não pode ser observada ou ajustada em tempo real.

Você deve confiar inteiramente nas proporções iniciais dos reagentes e nas configurações de temperatura para levar o processo à conclusão, tornando o cálculo prévio preciso da mistura de riboflavina e etilenodiamina crítico.

Comportamento do Solvente Sob Pressão

O uso de acetona como solvente é notável porque tem um ponto de ebulição relativamente baixo.

O reator permite que a acetona permaneça líquida em temperaturas muito acima de seu ponto de ebulição normal. Este estado supercrítico ou quase supercrítico aumenta a solubilidade dos precursores e acelera a cinética da reação.

Fazendo a Escolha Certa para Sua Síntese

Para maximizar a qualidade de seus Pontos de Polímero de Carbono, você deve alinhar as capacidades do reator com seus objetivos de material específicos.

- Se o seu foco principal é a integridade estrutural: Confie na alta pressão do reator solvotérmico para impulsionar a carbonização completa necessária para uma arquitetura estável de núcleo-casca.

- Se o seu foco principal é a dopagem química: Use o ambiente selado para evitar a perda de precursores voláteis, garantindo o máximo teor de nitrogênio possível no produto final.

O reator solvotérmico fornece o recipiente termodinâmico essencial necessário para transformar precursores orgânicos simples em nanopartículas complexas e de alto desempenho.

Tabela Resumo:

| Estágio da Síntese | Função Principal do Reator | Impacto na Estrutura do CPD |

|---|---|---|

| Desidratação | Forçar a remoção de água sob alta pressão | Desestabiliza precursores para transformação |

| Polimerização | Ligação de riboflavina e etilenodiamina | Forma a casca da cadeia polimérica |

| Carbonização | Conversão em alta temperatura sem perda de solvente | Desenvolve o núcleo estável rico em carbono |

| Dopagem | Manutenção de um ambiente selado | Garante a retenção de alto teor de nitrogênio |

Eleve Sua Síntese de Nanomateriais com KINTEK

O controle preciso de temperatura e pressão é inegociável para Pontos de Polímero de Carbono de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo Autoclaves Hidrotermais/Solvotérmicas, Muffle, Tubo e Sistemas a Vácuo, todos personalizáveis para atender às suas necessidades exclusivas de síntese química.

Não deixe precursores voláteis escaparem — garanta estruturas de núcleo-casca consistentes e dopagem ideal sempre. Entre em contato conosco hoje para encontrar o reator perfeito para o seu laboratório!

Guia Visual

Referências

- Zoran Marković, Biljana M. Todorović Marković. Antibacterial and Antibiofouling Activities of Carbon Polymerized Dots/Polyurethane and C60/Polyurethane Composite Films. DOI: 10.3390/jfb15030073

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de mufla de laboratório com elevação inferior

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a função da purga com nitrogênio durante a fase de partida do processo de pirólise? Garanta Segurança e Qualidade

- Como um sistema de reator controla as fontes de cloro na oclorinação? Controle Mestre de Regeneração de Catalisador

- Como o motor com controle de velocidade em um autoclave de alta pressão influencia o rendimento de glicose a partir do amido?

- Por que 600 °C é crítico para a carbonização de ZIF-8? Alcance de Área de Superfície Ótima e Retenção de Grupos Funcionais

- Quais características de desempenho são necessárias para um reator ou autoclave tubular de aço inoxidável usado em SCWG?

- Qual é a gama de temperaturas de um forno de laboratório?Encontre o calor certo para as necessidades do seu laboratório

- Por que é usado um processo de duas etapas para carbono derivado de ossos residuais? Desbloqueie área de superfície e estabilidade ultra-altas

- Qual é o papel de um forno de secagem a vácuo de laboratório na preparação de pasta de eletrodo LNMO? Remoção Mestra de Solvente