O sistema do reator controla a introdução de cloro regulando precisamente a razão do fluxo de gás de vapor de 1,2-dicloroetano misturado com oxigênio. Em vez de injetar cloro ativo diretamente, o sistema usa este composto orgânico como precursor, que libera espécies de cloro apenas quando submetido a condições térmicas específicas dentro do reator.

Ponto Principal O sistema depende da geração in situ de espécies de cloro através da dissociação térmica do 1,2-dicloroetano a 500 °C. Essa liberação controlada é crítica para criar o ambiente químico específico — especificamente complexos de Pt-O-Cl — necessário para redispersar partículas de platina agregadas de volta à escala atômica.

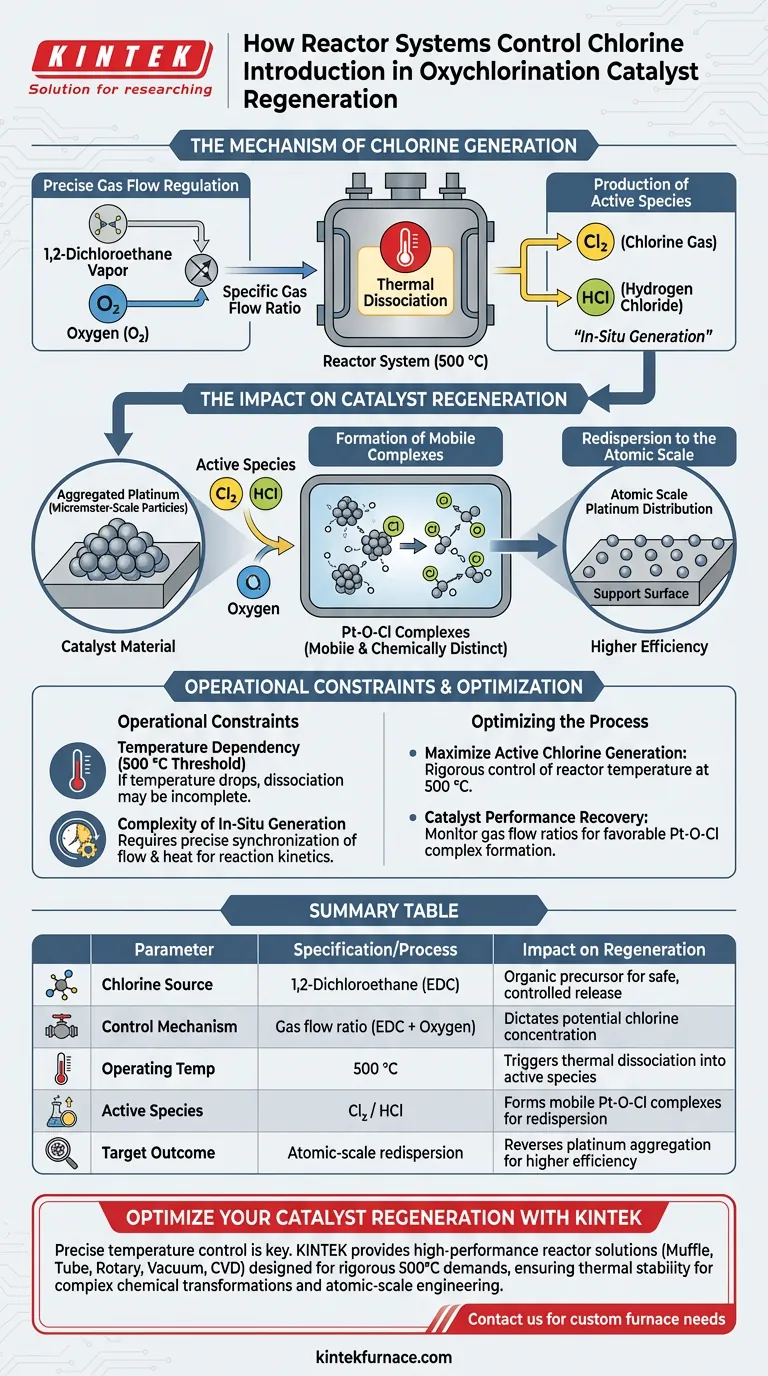

O Mecanismo de Geração de Cloro

O sistema de controle não gerencia um fluxo simples de gás de cloro; ele gerencia uma transformação química. O processo é definido pela conversão de um precursor estável em agentes químicos ativos.

Regulação Precisa do Fluxo de Gás

A alavanca de controle primária é a razão do fluxo de gás. O sistema cria uma mistura específica de vapor de 1,2-dicloroetano e oxigênio.

Ao ajustar essa razão, o sistema dita a concentração potencial de cloro disponível para o processo de regeneração.

Dissociação Térmica

O reator atua como o local para a decomposição térmica. O sistema mantém uma temperatura operacional de 500 °C.

Nessa temperatura, o 1,2-dicloroetano se dissocia quimicamente. Essa decomposição é o mecanismo que efetivamente "introduz" o cloro no ambiente de reação.

Produção de Espécies Ativas

O processo de dissociação produz espécies de cloro ativas, especificamente Cl2 (gás cloro) ou HCl (cloreto de hidrogênio).

Estes são os agentes capazes de interagir com o material catalítico. O sistema controla sua taxa de produção indiretamente gerenciando o fluxo do precursor e a temperatura do reator.

O Impacto na Regeneração do Catalisador

A introdução de cloro não é um fim em si mesma; é o meio para reverter a degradação do catalisador. O objetivo é alterar o estado físico das partículas de platina.

Visando a Platina Agregada

Com o tempo, as partículas de platina em um catalisador podem se agrupar, formando partículas agregadas em escala micrométrica.

As espécies de cloro ativas geradas pelo reator interagem diretamente com esses agregados.

Formação de Complexos Móveis

A reação entre o cloro ativo, o oxigênio e os agregados de platina forma complexos de Pt-O-Cl.

Esses complexos são quimicamente distintos da platina pura. Crucialmente, eles são móveis, o que significa que podem se mover pela superfície de suporte.

Redispersão para a Escala Atômica

A formação desses complexos móveis fornece as condições físico-químicas necessárias para a redispersão.

Isso permite que a platina transite de aglomerados grandes e ineficazes de tamanho micrométrico de volta para uma distribuição altamente eficiente em escala atômica.

Compreendendo as Restrições Operacionais

Embora eficaz, este método de introdução de cloro depende de parâmetros de processo rigorosos. Desvios podem comprometer o ciclo de regeneração.

Dependência da Temperatura

O sistema é fortemente dependente da manutenção do limiar de 500 °C.

Se a temperatura cair, a dissociação do 1,2-dicloroetano pode se tornar incompleta, falhando em produzir espécies de cloro ativas suficientes para a reação.

Complexidade da Geração In Situ

Ao contrário da injeção direta de cloro, este processo requer o gerenciamento simultâneo da dissociação e da reação.

O sistema deve garantir que as espécies ativas geradas (Cl2 ou HCl) sejam produzidas a uma taxa que corresponda à cinética necessária para formar complexos de Pt-O-Cl, exigindo sincronização precisa de fluxo e calor.

Otimizando o Processo de Regeneração

Para garantir a redispersão bem-sucedida do catalisador, você deve focar nas variáveis que impulsionam a transformação química do precursor.

- Se o seu foco principal é maximizar a geração de cloro ativo: o controle rigoroso da temperatura do reator a 500 °C é essencial para garantir a dissociação completa do 1,2-dicloroetano.

- Se o seu foco principal é a recuperação do desempenho do catalisador: monitore as razões do fluxo de gás para garantir que a estequiometria favoreça a formação de complexos móveis de Pt-O-Cl, que são necessários para quebrar agregados em escala micrométrica.

Ao dominar a dissociação térmica do precursor, você transforma um simples vapor orgânico em uma ferramenta precisa para engenharia de catalisadores em escala atômica.

Tabela Resumo:

| Parâmetro | Especificação/Processo | Impacto na Regeneração |

|---|---|---|

| Fonte de Cloro | 1,2-Dicloroetano (EDC) | Precursor orgânico para liberação segura e controlada |

| Mecanismo de Controle | Razão do fluxo de gás (EDC + Oxigênio) | Dita a concentração potencial de cloro |

| Temp. Operacional | 500 °C | Desencadeia a dissociação térmica em espécies ativas |

| Espécies Ativas | Cl2 / HCl | Forma complexos móveis de Pt-O-Cl para redispersão |

| Resultado Alvo | Redispersão em escala atômica | Reverte a agregação de platina para maior eficiência |

Otimize Sua Regeneração de Catalisador com a KINTEK

O controle preciso da temperatura é a diferença entre a dissociação falha e a redispersão perfeita do catalisador. A KINTEK fornece soluções de reator de alto desempenho projetadas para atender às rigorosas demandas de 500°C dos processos de oclorinação.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de laboratório ou industriais. Esteja você gerenciando transformações químicas complexas in situ ou escalando engenharia em escala atômica, nosso equipamento garante a estabilidade térmica que sua pesquisa exige.

Pronto para aumentar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como os fornos de alta temperatura de laboratório e o resfriamento a ar se coordenam na síntese de o-LISO? Domine a Transição Térmica

- Qual gás inerte é comumente usado em caixas de luvas e linhas Schlenk, e por que ele é preferido ao nitrogênio em alguns casos? Descubra a Inércia Superior do Argônio para Experimentos Sensíveis

- Quais são as principais vantagens de usar um forno de recozimento? Melhore a Qualidade do Material e a Eficiência da Fabricação

- Como os parâmetros de processo do equipamento de fundição por agitação influenciam a resistência ao desgaste de compósitos de matriz de alumínio?

- Qual é o papel do equipamento de aquecimento por micro-ondas no VIG sem solda? Aumente a eficiência com a tecnologia Edge Fusion

- Qual é o propósito do pré-aquecimento de moldes metálicos? Aumentar a Fluidez e a Qualidade na Fundição por Compressão de Alumínio-Lítio

- Qual é a função de um forno de laboratório de precisão no pré-tratamento de cerâmicas KNN? Garantir a Precisão Estequiométrica

- Por que o controle preciso de temperatura é essencial para a síntese de materiais de carbono? Alcance pureza e microestrutura superiores