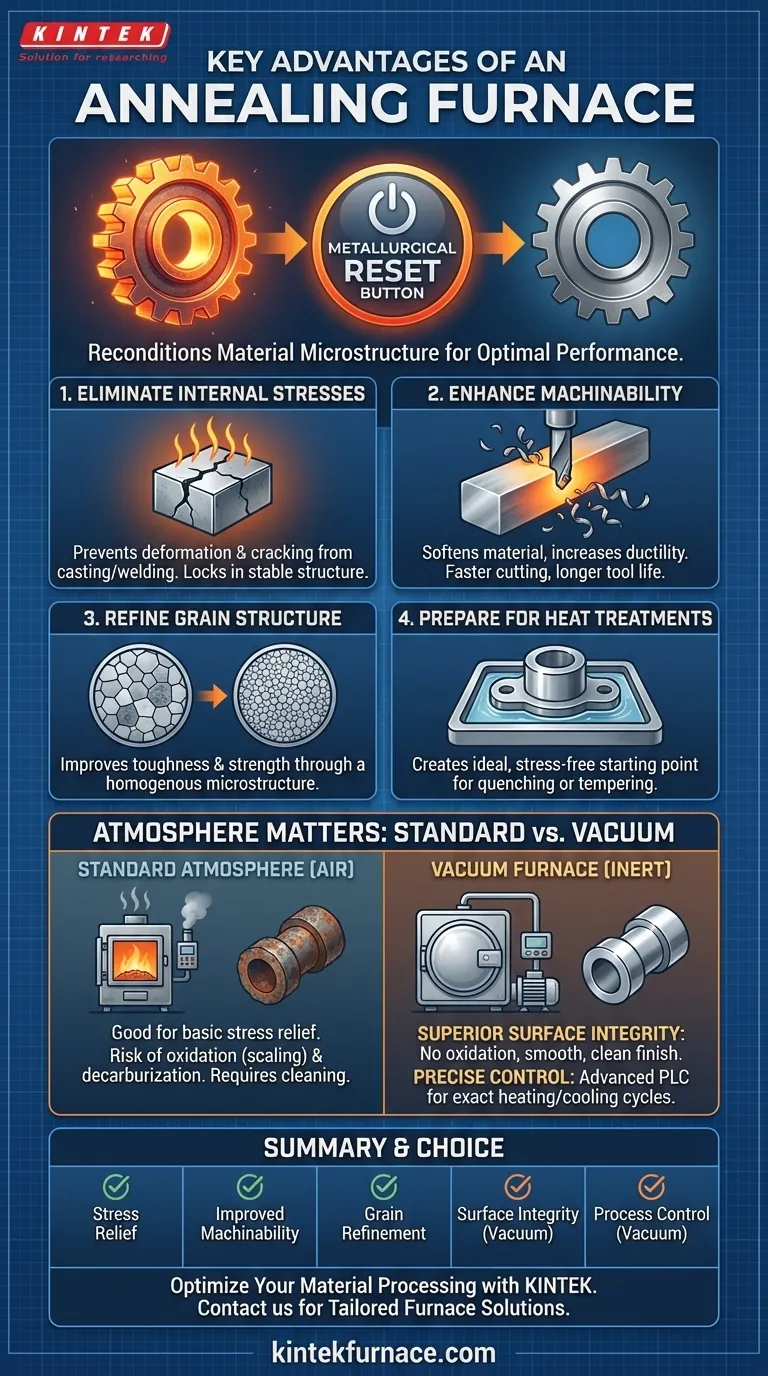

Em sua essência, um forno de recozimento é usado para alterar fundamentalmente a estrutura interna de um material para aliviar tensões, melhorar a maciez e a ductilidade e refinar sua estrutura de grãos. Este processo corrige defeitos estruturais introduzidos durante etapas de fabricação como fundição ou soldagem, tornando o material mais fácil de trabalhar e mais previsível em sua aplicação final.

O verdadeiro valor de um forno de recozimento não está apenas no que ele faz – amolecer o metal – mas no porquê ele o faz. Ele serve como um botão de reinicialização metalúrgica crítico, corrigindo danos internos de etapas de fabricação anteriores e preparando o material para um desempenho ideal em processos subsequentes.

O Propósito Central: Recondicionar a Microestrutura do Material

O recozimento não é uma ação única, mas um processo controlado de aquecimento e resfriamento. Sua função principal é manipular a estrutura cristalina do material, conhecida como sua microestrutura, para atingir propriedades desejáveis.

Eliminação de Tensões Internas

Processos como fundição, forjamento, laminação e soldagem introduzem tensões internas significativas em um material. Se não forem tratadas, essas tensões podem levar a deformações inesperadas, empenamento ou até mesmo rachaduras ao longo do tempo.

Um forno de recozimento aquece o material a uma temperatura específica onde seus átomos podem se rearranjar para um estado mais estável e de menor energia. O resfriamento lento controlado então "fixa" essa estrutura livre de tensões.

Amolecimento para Usinabilidade Aprimorada

Materiais duros e quebradiços são difíceis e caros de cortar, perfurar ou modelar. Isso aumenta o desgaste da ferramenta e pode comprometer a qualidade da peça acabada.

O recozimento amolece o material e aumenta sua ductilidade, melhorando drasticamente sua usinabilidade. Isso permite velocidades de corte mais rápidas, maior vida útil da ferramenta e um melhor acabamento superficial, reduzindo diretamente os custos de fabricação.

Refino da Estrutura de Grãos

As propriedades mecânicas de um metal, como sua tenacidade e resistência, estão diretamente ligadas ao tamanho e uniformidade de seus grãos cristalinos. Grãos grosseiros ou inconsistentes podem criar pontos de fraqueza.

O processo de recozimento pode ser adaptado para refinar a estrutura de grãos, resultando em um material mais homogêneo e robusto com propriedades mecânicas aprimoradas.

Preparação para Tratamentos Térmicos Subsequentes

O recozimento é frequentemente uma etapa intermediária. Ele é usado para criar uma microestrutura uniforme e livre de tensões que fornece o ponto de partida ideal para tratamentos térmicos finais, como têmpera ou revenimento, que conferem dureza e resistência. Sem o recozimento adequado primeiro, esses processos posteriores seriam muito menos eficazes e previsíveis.

O Impacto do Ambiente: Recozimento a Ar vs. a Vácuo

A atmosfera dentro do forno desempenha um papel crítico na qualidade final da peça de trabalho. Esta é a distinção principal entre fornos de atmosfera padrão e fornos a vácuo modernos.

A Abordagem Padrão: Fornos de Atmosfera

Em um forno padrão, o material é aquecido na presença de ar ou uma mistura gasosa controlada. Embora eficaz para atingir as mudanças microestruturais descritas acima, este ambiente permite reações na superfície do material.

Isso pode resultar em oxidação (formação de carepa) e descarburação (perda de carbono da superfície dos aços), o que pode exigir processos de limpeza secundários como jateamento ou decapagem.

A Vantagem do Vácuo: Integridade Superior da Superfície

Um forno de recozimento a vácuo remove praticamente todos os gases atmosféricos da câmara de aquecimento. Este ambiente inerte impede completamente as reações superficiais.

O resultado é uma peça de trabalho com uma superfície lisa, brilhante e limpa, livre de oxidação. Isso é crítico para componentes de alto valor onde o acabamento superficial é primordial, pois elimina a necessidade de limpeza secundária cara e demorada.

A Vantagem do Vácuo: Controle de Processo Inigualável

Fornos a vácuo modernos são equipados com sistemas avançados de PLC (Controlador Lógico Programável). Estes fornecem controle excepcionalmente preciso sobre as taxas de aquecimento, tempos de retenção e perfis de resfriamento.

Esse nível de controle garante alta repetibilidade de lote para lote e permite a execução de ciclos de recozimento complexos para atender a requisitos muito específicos de propriedades do material.

Entendendo as Compensações

Embora poderoso, o recozimento é um processo com objetivos e limitações específicas. Entender seu lugar em relação a outros tratamentos térmicos é fundamental para usá-lo de forma eficaz.

Recozimento vs. Normalização vs. Revenimento

Esses termos são frequentemente confundidos, mas descrevem processos distintos. O recozimento produz o estado mais macio e dúctil através de um resfriamento muito lento. A normalização usa resfriamento a ar para criar um estado mais duro e resistente. O revenimento é um processo de baixa temperatura usado para reduzir a fragilidade de uma peça temperada. A escolha certa depende inteiramente das propriedades finais desejadas.

O Custo de uma Superfície Perfeita

Um forno a vácuo oferece qualidade de superfície superior e controle de processo, mas representa um investimento de capital maior em comparação com um forno de atmosfera padrão. A decisão de usar um forno a vácuo deve ser justificada pela necessidade de um acabamento superficial impecável e pela eliminação de operações de limpeza secundárias.

O Tempo de Ciclo é um Fator

O resfriamento controlado e lento necessário para um recozimento completo é inerentemente demorado. Isso pode ser um gargalo em ambientes de produção de alto volume. O tempo de ciclo deve ser considerado no fluxo de trabalho geral de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de recozimento apropriado depende de seus requisitos técnicos e comerciais específicos.

- Se seu foco principal é o alívio de tensões econômico e a usinabilidade aprimorada onde o acabamento superficial não é crítico: Um forno de recozimento de atmosfera padrão é uma solução prática e eficaz.

- Se seu foco principal é obter uma superfície impecável e livre de oxidação para uma peça acabada: Um forno de recozimento a vácuo é a escolha superior, pois elimina a necessidade de limpeza secundária.

- Se seu foco principal é preparar um material com máxima uniformidade para um processo subsequente crítico: O controle preciso e a repetibilidade de um forno moderno com PLC são essenciais.

Ao compreender esses princípios básicos, você pode alavancar eficazmente o recozimento para melhorar a qualidade do seu material, otimizar seu processo de fabricação e produzir um produto final mais confiável.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alívio de Tensões | Elimina tensões internas da fabricação para prevenir deformação e rachaduras. |

| Usinabilidade Aprimorada | Amolece materiais para um corte mais fácil, reduzindo o desgaste da ferramenta e os custos. |

| Refino de Grãos | Melhora as propriedades mecânicas criando uma microestrutura uniforme e robusta. |

| Integridade da Superfície | O recozimento a vácuo previne a oxidação e a descarburação para acabamentos impecáveis. |

| Controle de Processo | Os sistemas PLC garantem ciclos de aquecimento e resfriamento precisos e repetíveis. |

Pronto para otimizar o processamento de seus materiais com soluções avançadas de recozimento? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, proporcionando maior eficiência e confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais