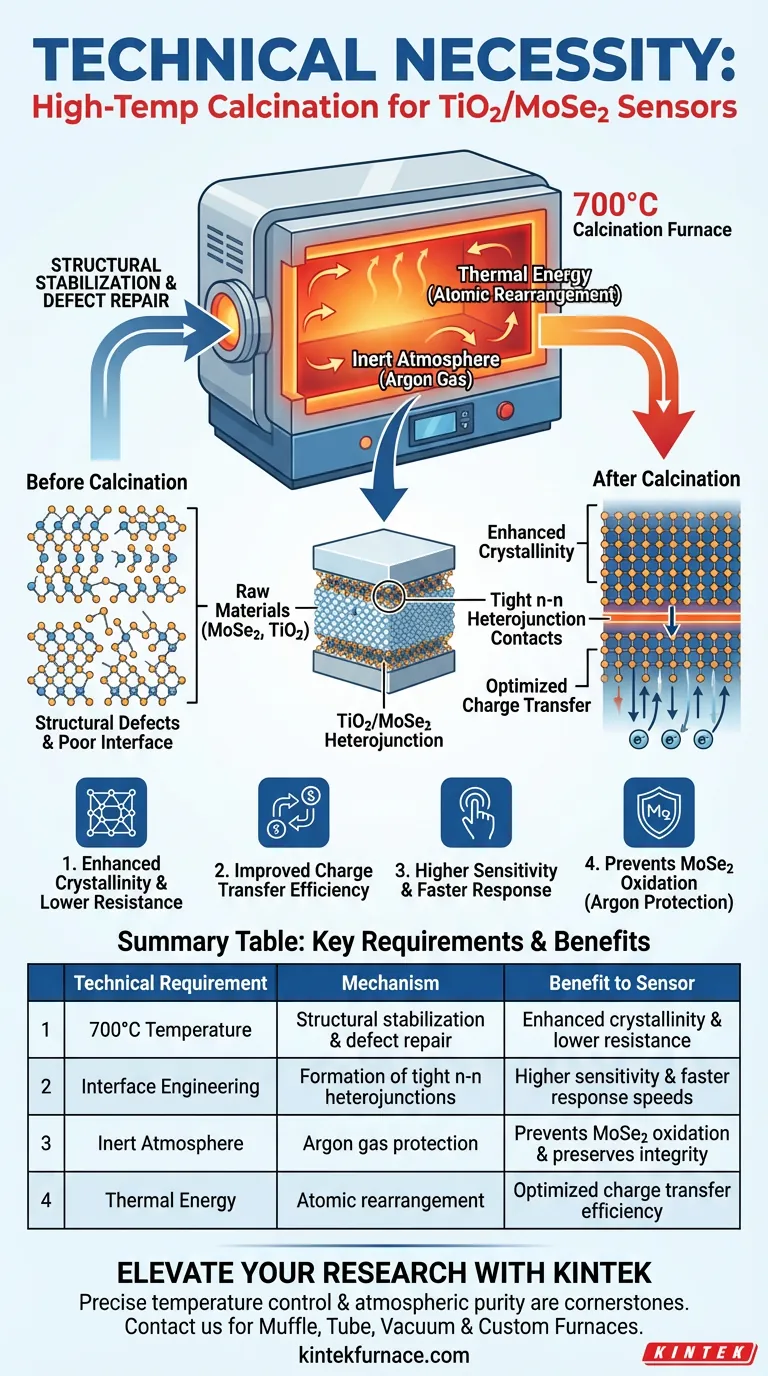

A necessidade técnica de usar um forno de calcinação de alta temperatura reside na sua capacidade de criar um ambiente preciso de 700°C, necessário para a estabilização estrutural e reparo de defeitos dos materiais MoSe2. Este tratamento térmico é o mecanismo específico que melhora a cristalinidade do material, permitindo a transferência de carga eficiente e a formação de contatos de heterojunção n-n apertados entre TiO2 e MoSe2.

Ponto Principal O forno de calcinação atua como uma ferramenta crítica de engenharia estrutural, utilizando calor de 700°C para reparar defeitos atômicos e fundir a interface TiO2 e MoSe2. Este processo transforma matérias-primas em um sensor altamente sensível e condutor, capaz de tempos de resposta rápidos.

A Física da Transformação Estrutural

Melhorando a Cristalinidade e Reparando Defeitos

A função principal do forno é submeter o material MoSe2 à alta energia térmica, especificamente a 700°C.

Nesta temperatura, o material passa por um processo de estabilização estrutural. A energia térmica permite que os átomos se reorganizem, reparando efetivamente defeitos internos e irregularidades dentro da rede cristalina.

Este processo de reparo melhora significativamente a cristalinidade do material. Maior cristalinidade está diretamente correlacionada à redução da resistência elétrica, criando um caminho mais claro para o fluxo de elétrons.

Melhorando a Eficiência da Transferência de Carga

O objetivo final de melhorar a cristalinidade é otimizar as propriedades elétricas do sensor.

Ao reparar defeitos que, de outra forma, atuariam como armadilhas para portadores de carga, o processo de calcinação melhora a eficiência da transferência de carga. Isso garante que os sinais elétricos gerados pela detecção de gás sejam transmitidos efetivamente através do material.

Otimizando a Interface de Heterojunção

Formando Contatos n-n Apertados

Além dos materiais individuais, o forno é essencial para a engenharia da interface onde TiO2 e MoSe2 se encontram.

O controle preciso da temperatura garante a formação de contatos de heterojunção n-n apertados. Essa intimidade física entre os dois semicondutores é o que permite que o sensor funcione como uma unidade coesa, em vez de dois materiais separados.

Aumentando a Sensibilidade e a Velocidade de Resposta

A qualidade do contato da heterojunção dita as métricas de desempenho do sensor final.

Uma interface bem calcinada resulta em um aumento significativo da sensibilidade a gases alvo. Além disso, a transferência de carga eficiente através dessa junção apertada melhora a velocidade de resposta, permitindo que o sensor reaja rapidamente às mudanças ambientais.

Entendendo os Compromissos e Riscos

O Papel Crítico da Atmosfera

Embora a alta temperatura seja necessária para o reparo estrutural, ela apresenta um risco químico significativo para o MoSe2.

O MoSe2 é altamente suscetível à oxidação quando exposto ao oxigênio em altas temperaturas. Se o ambiente do forno não for estritamente controlado, o seleneto se degradará, destruindo a integridade química do sensor.

Gerenciando Controles Ambientais

Para mitigar a oxidação, o processo de calcinação requer uma atmosfera protetora inerte, normalmente fornecida por gás argônio de alta pureza.

A configuração do forno deve permitir a introdução de argônio para criar um ambiente livre de oxigênio. Sem esse fluxo de gás protetor, os benefícios do calor de 700°C são anulados pela destruição química do material de detecção ativo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você fabrique um sensor funcional de alto desempenho, aplique os seguintes princípios:

- Se o seu foco principal for a Sensibilidade do Sensor: Priorize atingir o limite de 700°C para maximizar a cristalinidade e garantir a formação de junções n-n apertadas.

- Se o seu foco principal for a Longevidade do Material: é necessário um controle rigoroso da atmosfera de argônio para evitar a oxidação e preservar a capacidade de adsorção específica para gases como SO2.

Dominar o processo de calcinação é a diferença entre uma coleção de pós brutos e um dispositivo de detecção de alta precisão.

Tabela Resumo:

| Requisito Técnico | Mecanismo | Benefício para o Sensor |

|---|---|---|

| Temperatura de 700°C | Estabilização estrutural e reparo de defeitos | Cristalinidade aprimorada e menor resistência |

| Engenharia de Interface | Formação de junções n-n apertadas | Maior sensibilidade e velocidades de resposta mais rápidas |

| Atmosfera Inerte | Proteção com gás argônio | Previne a oxidação do MoSe2 e preserva a integridade |

| Energia Térmica | Rearranjo atômico | Eficiência otimizada da transferência de carga |

Eleve sua Pesquisa em Semicondutores com a KINTEK

O controle preciso da temperatura e a pureza da atmosfera são os pilares da fabricação bem-sucedida de heterojunções TiO2/MoSe2. Na KINTEK, entendemos que uma diferença de alguns graus ou um traço de oxigênio pode determinar o sucesso de sua pesquisa de sensores.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de soluções de laboratório de alto desempenho, incluindo:

- Fornos Muffle e Tubulares: Perfeitos para estabilização estrutural a 700°C.

- Sistemas de Vácuo e CVD: Garantindo os ambientes livres de oxigênio que seus materiais exigem.

- Fornos Rotativos e Personalizados: Projetados especificamente para necessidades únicas de síntese de materiais.

Não comprometa sua cristalinidade ou sensibilidade. Entre em contato com nossa equipe técnica hoje mesmo para encontrar o sistema de alta temperatura personalizável que se adapta aos requisitos exclusivos do seu laboratório e impulsione sua inovação.

Guia Visual

Referências

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os sistemas de fornos de alta temperatura podem ser usados para avaliar e prevenir a formação de escória? Otimize o Desempenho da Caldeira

- Por que é necessário um forno de calcinação secundário após a moagem em bolas? Desbloqueie a síntese de hidroxiapatita de alta pureza

- Como um sistema de controle de temperatura de alta precisão afeta materiais de alta entropia? Desbloqueie o desempenho do material

- Como uma plataforma de substrato aquecida mitiga o efeito do anel de café? Melhore a precisão da impressão de Ag2Se

- Quais são as principais características de um forno de batelada? Desbloqueie Precisão e Flexibilidade no Tratamento Térmico

- Qual é o papel dos catalisadores homogêneos como Na2CO3 ou KOH na HTL? Aumentar o Rendimento e a Qualidade do Bio-óleo

- O que é Profundidade de Penetração (Skin Depth) e como ela afeta o aquecimento por indução? Controle de Frequência Mestre para Calor Preciso

- Qual função o gás argônio de alta pureza desempenha na preparação de PVT de BPEA? Garante o Crescimento de Cristais de Alta Qualidade